В поисках способов повышения эффективности предприятий энергетического сектора, а также других промышленных объектов, на которых используется оборудование, сжигающее ископаемое топливо (паровые, водогрейные котлы, технологические печи и т.д.), вопрос использования потенциала дымовых газов поднимается не в самую первую очередь.

Между тем, опираясь на существующие нормы расчёта, разработанные десятки лет назад, и сложившиеся стандарты выбора ключевых показателей работы подобного оборудования, эксплуатирующие организации теряют деньги, выпуская их в прямом смысле в трубу, попутно ухудшая экологическую обстановку в глобальном масштабе.

Если, как и команда «Первого инженера», вы считаете неправильным упускать возможность позаботиться об окружающей среде и здоровье жителей вашего города с выгодой для бюджета предприятия, читайте статью о том, как превратить дымовые газы в энергоресурс.

Изучаем стандарты

Ключевой параметр, определяющий КПД котельного агрегата, – температура уходящих газов. Тепло, теряемое с уходящими газами, составляет значительную часть всех тепловых потерь (наряду с потерями тепла от химического и механического недожога топлива, потерями с физическим теплом шлаков, а также утечек тепла в окружающую среду вследствие наружного охлаждения). Эти потери оказывают решающее влияние на экономичность работы котла, снижая его КПД. Таким образом, мы понимаем, что чем ниже температура дымовых газов, тем выше эффективность котла.

Оптимальная температура уходящих газов для разных видов топлива и рабочих параметров котла определяется на основании технико-экономических расчётов на самом раннем этапе его создания. При этом максимально полезное использование тепла уходящих газов традиционно достигается за счёт увеличения размеров конвективных поверхностей нагрева, а также развития хвостовых поверхностей – водяных экономайзеров, регенеративных воздухоподогревателей.

Но даже несмотря на внедрение технологий и оборудования для наиболее полной утилизации тепла, температура уходящих газов согласно действующей нормативной документации должна находиться в диапазоне:

- 120-180 °С для котлов на твёрдом топливе (в зависимости от влажности топлива и рабочих параметров котла),

- 120-160 °С для котлов на мазуте (в зависимости от содержания в нём серы),

- 120-130 °С для котлов на природном газе.

Указанные значения определены с учетом факторов экологической безопасности, но в первую очередь, исходя из требований к работоспособности и долговечности оборудования.

Так, минимальный порог задаётся таким образом, чтобы исключить риск выпадения конденсата в конвективной части котла и далее по тракту (в газоходах и дымовой трубе). Однако для предупреждения коррозии вовсе не обязательно жертвовать теплом, которое выбрасывается в атмосферу вместо того, чтобы совершать полезную работу.

Коррозия. Исключаем риски

Не спорим, коррозия – явление неприятное, способное поставить под угрозу обеспечение безопасной работы котельной установки и существенно сократить назначенный ей срок эксплуатации.

При охлаждении дымовых газов до температуры точки росы и ниже, происходит конденсация водяных паров, вместе с которыми переходят в жидкое состояние и соединения NOx, SOx, которые, вступая в реакцию с водой, образуют кислоты, разрушительно воздействующие на внутренние поверхности котла. В зависимости от типа сжигаемого топлива, температура кислотной точки росы может быть различной, как и состав кислот, выпадающих в виде конденсата. Результат, тем не менее, один – коррозия.

Уходящие газы котлов, работающих на природном газе, в основном состоят из следующих продуктов сгорания: водяных паров (Н2О), углекислого газа (СО2), угарного газа (СО) и несгоревших горючих углеводородов СnHm (два последних появляются при неполном сгорании топлива, когда режим горения не отлажен).

Поскольку в атмосферном воздухе содержится большое количество азота, среди прочего, в продуктах сгорания появляются оксиды азота NO и NO2, обобщённо именуемые NOx, пагубно воздействующие на окружающую среду и здоровье человека. Соединяясь с водой, оксиды азота и образуют коррозионно-активную азотную кислоту.

При сжигании мазута и угля в продуктах сгорания появляются оксиды серы, именуемые SOx. Их негативное воздействие на окружающую среду также широко исследовано и не подвергается сомнению. Образующийся при взаимодействии с водой кислый конденсат вызывает сернистую коррозию поверхностей нагрева.

Традиционно, температура уходящих газов, как было показано выше, выбирается таким образом, чтобы защитить оборудование от выпадения кислоты на поверхностях нагрева котла. Более того, температура газов должна обеспечить конденсацию NOx и SOx за пределами газового тракта с тем, чтобы защитить от коррозионных процессов не только сам котёл, но и газоходы с дымовой трубой. Конечно, существуют определённые нормы, ограничивающие допустимые концентрации выбросов оксидов азота и серы, но это нисколько не отменяет факт накопления этих продуктов сгорания в атмосфере Земли и выпадение их в виде кислотных осадков на её поверхность.

Сера, содержащаяся в мазуте и угле, а также унос не сгоревших частиц твёрдого топлива (в том числе золы) накладывают дополнительные условия по очистке дымовых газов. Применение систем газоочистки значительно удорожает и усложняет процесс утилизации тепла дымовых газов, делая подобные мероприятия слабо привлекательными с экономической точки зрения, а зачастую практически не окупаемыми.

В некоторых случаях местные органы власти устанавливают минимальную температуру дымовых газов в устье трубы с целью обеспечения адекватного рассеяния уходящих газов и отсутствия дымового факела. Кроме того, некоторые предприятия могут по собственной инициативе применять подобную практику для улучшения своего имиджа, поскольку широкая общественность зачастую интерпретирует наличие видимого дымового факела как признак загрязнения окружающей среды, в то время как отсутствие дымового факела может рассматриваться как признак чистого производства.

Всё это приводит к тому, что при определённых погодных условиях предприятия могут специально подогревать дымовые газы перед выбросом их в атмосферу. Хотя, понимая состав уходящих газов котла, работающего на природном газе (он детально разобран выше), становится очевидно, что белый «дым», который идёт из трубы (при правильной настройке режима горения), – это по большей части пары воды, образующиеся в результате реакции горения природного газа в топке котла.

Борьба с коррозией требует применения материалов, устойчивых к её негативному воздействию (такие материалы существуют и могут применяться на установках, использующих в качестве топлива газ, продукты нефтепереработки и даже отходы), а также организацию сбора, переработки кислого конденсата и его утилизации.

Технология

Внедрение комплекса мер по снижению температуры дымовых газов за котлом на существующем предприятии обеспечивает увеличение КПД всей установки, в состав которой входит котельный агрегат, используя, прежде всего, сам котёл (тепло, вырабатываемое в нём).

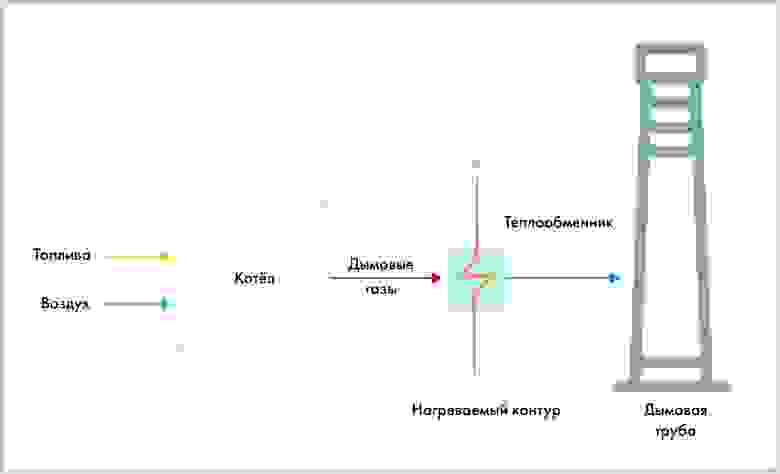

Концепция таких решений, по своей сути, сводится к одному: на участке газохода до дымовой трубы монтируется теплообменник, воспринимающий тепло дымовых газов охлаждающей средой (например, водой). Эта вода может быть, как непосредственно конечным теплоносителем, который необходимо нагреть, так и промежуточным агентом, который передаёт тепло посредством дополнительного теплообменного оборудования другому контуру.

Принципиальная схема представлена на рисунке:

Сбор образующегося конденсата происходит непосредственно в объёме нового теплообменного аппарата, который выполняется из коррозионно-устойчивых материалов. Это обусловлено тем, что порог температуры точки росы для влаги, содержащейся в объёме уходящих газов, преодолевается именно внутри теплообменника. Таким образом, полезно используется не только физическое тепло дымовых газов, но и скрытая теплота конденсации содержащихся в них водяных паров. Сам же аппарат должен рассчитываться таким образом, чтобы его конструктив не оказывал чрезмерного аэродинамического сопротивления и, как следствие, ухудшения условий работы котельного агрегата.

Конструкция теплообменного аппарата может представлять собой либо обычный рекуперативный теплообменник, где перенос тепла от газов к жидкости происходит через разделяющую стенку, либо контактный теплообменник, в котором дымовые газы непосредственно вступают в контакт с водой, которая разбрызгивается форсунками в их потоке.

Для рекуперативного теплообменника решение вопроса по кислотному конденсату сводится к организации его сбора и нейтрализации. В случае же с контактным теплообменником применяется несколько иной подход, в чём-то сходный с периодической продувкой системы оборотного водоснабжения: по мере увеличения кислотности циркулирующей жидкости, некоторое её количество отбирается в накопительный бак, где происходит обработка реагентами с последующей утилизацией воды в дренажную канализацию, либо направлением её в технологический цикл.

Отдельные применения энергии дымовых газов могут быть ограничены вследствие разницы между температурой газов и потребностями в определённой температуре на входе энергопотребляющего процесса. Однако и для таких, казалось бы, тупиковых ситуаций разработан подход, который опирается на качественно новые технологии и оборудование.

С целью повышения эффективности процесса утилизации тепла дымовых газов в мировой практике в качестве ключевого элемента системы всё чаще применяются инновационные решения на базе тепловых насосов. В отдельных секторах промышленности (например, в биоэнергетике) такие решения применяются на большинстве вводимых в эксплуатацию котлов. Дополнительная экономия первичных энергоресурсов в этом случае достигается за счёт применения не традиционных парокомпрессионных электрических машин, а более надёжных и технологичных абсорбционных бромисто-литиевых тепловых насосов (АБТН), которым для работы нужна не электроэнергия, а тепло (зачастую это может быть не используемое бросовое тепло, которое в избытке присутствует практически на любом предприятии). Такое тепло стороннего греющего источника активизирует внутренний цикл АБТН, который позволяет преобразовывать располагаемый температурный потенциал уходящих газов, и передавать его более нагретым средам.

Результат

Охлаждение уходящих газов котла с применением подобных решений может быть достаточно глубоким – до 30 и даже 20 °С с первоначальных 120-130 °С. Полученного тепла вполне достаточно, чтобы подогреть воду для нужд химводоподготовки, подпитки, горячего водоснабжения и даже теплосети.

Экономия топлива при этом может достигать 5÷10 %, а повышение КПД котельного агрегата – 2÷3 %.

Таким образом, внедрение описанной технологии позволяет решать сразу несколько задач. Это:

- максимально полное и полезное использование тепла дымовых газов (а также скрытой теплоты конденсации водяных паров),

- снижение объёма выбросов NOx и SOx в атмосферу,

- получение дополнительного ресурса – очищенной воды (которому найдётся полезное применение на любом предприятии, например, в качестве подпитки теплосети и других водяных контуров),

- ликвидация дымового факела (он становится едва различимым или исчезает вовсе).

Практика показывает, что целесообразность применения подобных решений в первую очередь зависит от:

- возможности полезной утилизации имеющегося тепла дымовых газов,

- продолжительности использования полученной тепловой энергии в году,

- стоимости энергоресурсов на предприятии,

- наличия превышения предельно допустимой концентрации выбросов по NOx и SOx (а также от строгости местного экологического законодательства),

- способа нейтрализации конденсата и вариантов его дальнейшего использования.

к.т.н Сизов В.П., д.т.н Южаков А.А., к.т.н Капгер И.В.,

ООО «Пермавтоматика», sizovperm@mail.ru

Аннотация: цена на природный газ во всём мире значительно различается. Это зависит от членства страны в ВТО, экспортирует или импортирует свой газ страна, затраты на добычу газа, состоянием промышленности, политическими решениями и пр. Цена на газ в РФ в связи вступлением нашей страны в ВТО будет только расти и в планах правительства уравнять цены на природный газ как в нутрии страны так и за её пределами. Приблизительно сравним цены на газ в Европе и России.

Россия – 3 руб/м3.

Германия — 25 руб/м3.

Дания – 42 руб/м3.

Украина, Белорусия – 10 руб/м3.

Цены достаточно условные. В Европейских странах массово используются котлы конденсационного типа, общая доля их в процессе выработки тепла достигает 90%. В России данные котлы в основном не используются в связи с дороговизной котлов, низкой стоимости газа и высокотемпературными централизованными сетями. А также сохранением системы лимитирования сжигания газа на котельных.

В настоящее время вопрос о более полном использовании энергии теплоносителей становится все более актуален. Выброс тепла в атмосферу не только создает дополнительное давление на окружающую среду, но и увеличивает затраты владельцев котельных. В тоже время современные технологии позволяют более полно использовать теплоту уходящих газов и увеличить КПД котла, рассчитанного по низшей теплоте сгорания, вплоть до значения в 111 %. Потеря теплоты с уходящими газами занимает основное место среди тепловых потерь котла и составляет 5¸12 % вырабатываемой теплоты . Дополнительно к этому может быть использована теплота конденсации водяных паров, которые образуются при сжигании топлива. Количество выделяемой теплоты при конденсации водяных паров зависит от вида топлива и находится в пределах от 3,8% для жидких топлив и до 11,2 % для газообразных (у метана) и определяется как разность между высшей и низшей теплотой сгорания топлива (табл. 1).

Таблица 1 — Величины высшей и низшей теплоты сгорания для различных видов топлива

Получается, что в уходящих газах содержится как явная теплота, так и скрытая. Причем последняя может достигать величины, превосходящей в некоторых случаях явную теплоту. Явная теплота — это теплота, при которой изменение количества тепла, подведенного к телу, вызывает изменение его температуры. Скрытая теплота — теплота парообразования (конденсации), которая не изменяет температуру тела, а служит для изменения агрегатного состояния тела. Данное утверждение иллюстрируется графиком (рис. 1, на котором по оси абсцисс отложена энтальпия (количество подведенного тепла), а по оси ординат — температура).

Рис. 1 – Зависимость изменения энтальпии для воды

На участке графика А-В происходит нагрев воды от температуры 0 °С до температуры 100 °С. При этом все тепло, подведенное к воде, используется для повышения ее температуры. Тогда изменение энтальпии определяется по формуле (1)

(1)

(1)

где с – теплоемкость воды, m – масса нагреваемой, Dt – перепад температуры.

Участок графика В-С демонстрирует процесс кипения воды. При этом все тепло, подведенное к воде, расходуется на преобразование ее в пар, температура при этом остается постоянной — 100 °С. Участок графика C-D показывает, что вся вода превратилась в пар (выкипела), после этого тепло расходуется на повышение температуры пара. Тогда изменение энтальпии для участка А-С характеризуется формулой (2)

, (2)

, (2)

где r = 2500 кДж/кг – скрытая теплота парообразования воды при атмосферном давлении.

Самая большая разница между высшей и низшей теплотой сгорания, как видно из табл. 1, у метана, поэтому природный газ (до 99% метана) дает самую большую рентабельность. Отсюда все дальнейшие выкладки и выводы будут даны для газа на основе метана. Рассмотрим реакцию горения метана (3)

(3)

(3)

Из уравнения этой реакции следует, что для окисления одной молекулы метана необходимо две молекулы кислорода, т.е. для полного сжигания 1м3 метана необходимо 2м3 кислорода. В качестве окислителя при сжигании топлива в котельных агрегатах используется атмосферный воздух, который представляет смесь газов. Для технических расчетов обычно принимают условный состав воздуха из двух компонентов : кислорода (21 об. %) и азота (79 об. %). С учетом такова состава воздуха для проведения реакции горения для полного сжигания газа потребуется воздуха по объему в 100/21=4,76 раза больше, чем кислорода. Таким образом, для сжигания 1м3 метана потребуется 2×4,76=9,52 воздуха. Как видно из уравнения реакции окисления, в результате получается углекислый газ, водяной пар (дымовые газы) и тепло. Теплота, которая выделяется при сгорании топлива согласно (3), называется низшей теплотой сгорания топлива (PCI).

Если охлаждать водяные пары, то при определенных условиях они начнут конденсироваться (переходить из газообразного состояния в жидкое) и при этом будет выделяться дополнительное количество теплоты (скрытая теплота парообразования/конденсации) рис. 2.

Рис. 2 – Выделение теплоты при конденсации водяного пара

Следует иметь ввиду, что водяные пары в дымовых газах имеют несколько другие свойства, чем чистый водяной пар. Они находятся в смеси c другими газами и их параметры отвечают параметрам смеси. Поэтому температура, при которой начинается конденсация, отличается от 100 °С. Значение этой температуры зависит от состава дымовых газов, что, в свою очередь, является следствием вида и состава топлива, а также коэффициента избытка воздуха.

Температура дымовых газов, при которой начинается конденсация водяных паров в продуктах сгорания топлива, называется точкой росы и имеет вид рис.3.

Рис. 3 – Точка росы для метана

Следовательно, для дымовых газов представляющих собой смесь газов и водяного пара, энтальпия меняется несколько по другому закону (рис. 4).

Рисунок 4 – Выделение теплоты из паровоздушной смеси

Из графика на рис. 4 можно сделать два важных вывода. Первое – температура точки росы равна температуре до которой охладили дымовые газы. Второе – не обязательно проходить, как на рис. 2, всю зону конденсации, что не только практически невозможно но и не нужно. Это, в свою очередь, обеспечивает различные возможности реализации теплового баланса. Другими словами, для охлаждения дымовых газов можно использовать практически любой небольшой объем теплоносителя.

Из вышесказанного можно сделать вывод, что при расчете КПД котла по низшей теплоте сгорания с последующей утилизацией теплоты уходящих газов и водяных паров можно значительно увеличить КПД (более 100%). На первый взгляд это противоречит законам физики, но на самом деле никакого противоречия здесь нет. КПД таких систем нужно рассчитывать по высшей теплоте сгорания, а определение КПД по низшей теплоте сгорания необходимо проводить только в том случае, если необходимо сравнить его КПД с КДП обычного котла. Только в этом контексте имеет смысл КПД > 100%. Считаем, что для таких установок более правильно приводить два КПД. Постановка задачи может быть сформулирована следующим образом. Для более полного использования теплоты сгорания уходящих газов их необходимо охладить до температуры ниже точки росы. При этом водяные пары, образующиеся при сжигании газа, сконденсируются и передадут теплоносителю скрытую теплоту парообразования. При этом охлаждение дымовых газов должно осуществляется в теплообменниках специальной конструкции, зависящей в основном от температуры уходящих газов и температуры охлаждающей воды. Применение воды в качестве промежуточного теплоносителя является наиболее привлекательным, т.к в этом случае возможно использовать воду с максимально низкой температурой. В результате возможно получить температуру воды на выходе из теплообменника, например, 54°С с последующим ее использованием. В случае использования в качестве теплоносителя обратной линии, ее температура должна быть как можно ниже, а это зачастую возможно только при наличии низкотемпературных систем отопления в качестве потребителей.

Дымовые газы котельных агрегатов большой мощности, как правило, отводятся в железобетонную или кирпичную трубу. Если не принять специальных мер по последующему нагреву частично осушенных дымовых газов, то труба превратится в конденсационный теплообменник со всеми вытекающими последствиями . Для решения этого вопроса существуют два пути. Первый путь заключается в применении байпаса, в котором часть газов, например 80%, пропускается через теплообменник, а другая часть, в размере 20%, пропускается по байпасу и затем смешивается с частично осушенными газами. Тем самым, нагревая газы, мы сдвигаем точку росы до необходимой температуры при которой труба гарантированно будет работать в сухом режиме. Второй способ заключается в применении пластинчатого рекуператора . При этом уходящие газы несколько раз проходят рекуператор, тем самым нагревая сами себя.

Рассмотрим пример расчета 150 м типовой трубы (рис. 5-7), имеющей трехслойную конструкцию. Расчеты выполнены в программном пакете Ansys-CFX. Из рисунков видно, что движение газа в трубе имеет ярко выраженный турбулентный характер и как следствие, минимальная температура на футеровке может быть не в районе оголовка, как следует из упрощенной эмпирической методики .

|

|

| Рис. 5 – обтекание трубы потоком воздуха температурой -36 °С, при скорости 4.2 м/с | Рис.6 – относительное движение наружного воздуха и газов внутри трубы |

Рис. 7 – температурное поле на поверхности футеровки

Следует отметить, что при установке теплообменника в газовый тракт возрастет его аэродинамическое сопротивление, но снижается объем и температура уходящих газов. Это приводит к уменьшению тока дымососа. Образование конденсата накладывает специальные требования на элементы газового тракта в плане применения корозионно-стойких материалов. Количество конденсата приблизительно равно 1000-600 кг/час на 1 Гкал полезной мощности теплообменника . Значение рН конденсата продуктов сгорания при сжигании природного газа составляет 4.5-4.7, что соответствует кислой среде. В случае небольшого количества конденсата, возможно использовать для нейтрализации конденсата сменные блоки. Однако для крупных котельных необходимо применять технологию дозирования каустической соды . Как показывает практика небольшие объемы конденсата можно использовать в качестве подпитки без всякой нейтрализации.

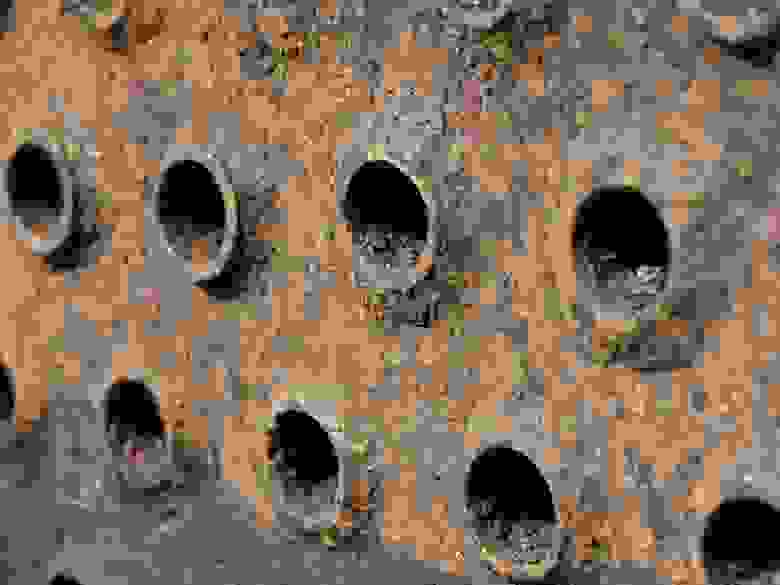

Следует подчеркнуть, что основной проблемой при проектировании отмеченных выше систем является слишком большая разница энтальпии на единицу объёма веществ, и вытекающая из этого техническая задача — развитие поверхности теплообмена со стороны газа. Промышленность РФ серийно выпускает подобные теплообменники типа КСК, ВНВ и пр. . Рассмотрим на сколько развита поверхность теплообмена со стороны газа на действующей конструкции (рис.8). Обыкновенная трубка, внутри которой протекает вода (жидкость), а с наружи по рёбрам радиатора обтекает воздух (отходящие газы). Рассчитанное соотношение калорифера будет выражаться неким

Рис. 8 – чертёж трубки калорифера.

коэффициентом

K=Sнар/Sвн, (4),

где Sнар – наружная площадь теплообменника мм2, а Sвн – внутренняя площадь трубки.

При геометрических расчётах конструкции получаем K=15. Это значит что внешняя площадь трубки в 15 раз больше внутренней площади. Это объясняется тем, что энтальпия воздуха на единицу объёма во много раз меньше энтальпии воды, на единицу объёма. Рассчитаем во сколько раз энтальпия литра воздуха меньше энтальпии литра воды. Из

энтальпия воды: Ев= 4,183 КДж/л*К.

энтальпия воздуха: Евоз= 0,7864 Дж/л*К. ( при температуре 1300С).

Отсюда энтальпия воды в 5319 раз больше, чем энтальпия воздуха, и поэтому K=Sнар/Sвн. В идеальном случае в таком теплообменнике коэффициент К должен быть 5319, но так как внешняя поверхность по отношению к внутренней развита в 15 раз, то разность в энтальпии по сути между воздухом и водой уменьшается до значения K= (5319/15)= 354. Технически развить соотношение площадей внутренней и внешней поверхности до получения соотношения K=5319 очень трудно или практически невозможно . Для решения этой проблемы попытаемся искусственно увеличить энтальпию воздуха (отходящих газов). Для этого распылим из форсунки в отходящий газ воду (конденсат этого же газа). Распылим его такое количество по отношению к газу, что вся распыленная вода полностью испарится в газе и относительная влажность газа станет 100%. Относительную влажность газа возможно рассчитать основываясь на табл.2.

Таблица 2. Значения абсолютной влажности газа с относительной влажностью по воде 100% при различных температурах и атмосферном давлении.

Из рис.3 видно, что при очень качественной горелке, возможно добиться температуры точки росы в отходящих газах Трос= 600С. При этом температура этих газов составляет 1300С. Абсолютное содержание влаги в газе (согласно табл. 2) при Трос= 600С составит 129,70 гр/м3. Если в этом газе распылить воду, то температура его резко упадёт, плотность вырастет, а энтальпия резко повысится. Следует отметить, что распылять воду выше относительной влажности 100% не имеет смысла, т.к. при превышении порога относительной влажности свыше 100% распыляемая вода перестанет испаряться в газ. Проведем небольшой расчет требуемого количества распыляемой воды для следующих условий: Тгн – температура газа начальная равная 120 0С, Трос- точка росы газа 600С (129,70 гр/м3), требуется найти: Тгк- конечную температуру газа и Мв- массу воды распылённую в газе (кг.)

Решение. Все расчёты проводим относительно 1 м3 газа. Сложность расчётов определяется тем, что в результате распыления меняется как плотность газа, так и его теплоёмкость, объём и пр. Кроме того считается что испарение происходит в абсолютно сухом газе, а также не учитывается энергия на нагрев воды.

Рассчитаем количество энергии отданное газом воде при испарении воды

где: с –теплоёмкость газа (1 КДж/кг.К), m –масса газа (1 кг/м3)

Рассчитаем количество энергии отданное водой при испарении в газ

где: r – скрытая энергия парообразования (2500 КДж/кг), m – масса испаряемой воды

В итоге подстановки получаем функцию

(5)

При этом нужно учитывать, что невозможно распылить воды более, чем указано в табл.2, а в газе уже имеется испарённая вода. Путем подбора и расчётов нами было получено значение m = 22 гр, Тгк= 650С. Посчитаем фактическую энтальпию полученного газа, с учётом, что его относительная влажность 100% и при его охлаждении будет выделяться как скрытая, так и явная энергия. Тогда согласно получим сумму двух энтальпий. Энтальпию газа и энтальпию сконденсировавшейся воды.

Евоз=Ег+Евод

Ег находим из справочной литературы 1,1 (КДж/м3*К)

Евод рассчитываем относительно табл. 2. У нас газ остывая с 650С до640С выделяет 6,58 гр воды. Энтальпия конденсации составляет Евод=2500 Дж/гр или в нашем случае Евод=16.45 КДж/м3

Суммируем энтальпию сконденсировавшейся воды и энтальпию газа.

Евоз=17,55 (Дж/л*К)

Как мы видно путём распыления воды, нам удалось увеличить энтальпию газа в 22,3 раза. Если до распыления воды энтальпия газа составляла Евоз= 0,7864 Дж/л*К. ( при температуре 1300С). То после распыления энтальпия составляет Евоз=17,55 (Дж/л*К). А это означает, что для получения той же тепловой энергии на том же стандартном теплообменнике типа КСК, ВНВ площадь теплообменника возможно снизить в 22,3 раза. Пересчитанный коэффициент К (величина была равна 5319) становится равным 16. А при таком коэффициенте теплообменник приобретает вполне реализуемые размеры.

Еще одним важным вопросом при создании подобных систем является анализ процесса распыления, т.е. какого диаметра необходима капля при испарении воды в газе. Если достаточно мелкая капля (например, 5 мкМ), то срок жизни этой капли в газе до полного испарения достаточно короткий. А если капля имеет размер, например, 600 мкМ, то естественно в газе до полного испарения она находится намного дольше. Решение данной физической задачи достаточно осложнено тем, что процесс испарения происходит с постоянно меняющимися характеристиками: температуры, влажности, диаметра капли и пр. Для указанного процесса решение представлено в , а формула для расчёта времени полного испарения () капли имеет вид

(6)

Тогда согласно (6) время жизни капли диаметром 100 мкМ. (1*10-4м) составляет τ = 2*10-3часа или 1,8секунды, а время жизни капли диаметром 50 мкМ. (5*10-5м) равно τ = 5*10-4часа или 0,072секунды. Соответственно зная время жизни капли, скорость полёта её в пространстве, скорость потока газа и геометрические размеры газохода можно легко рассчитать оросительную систему для газохода.

Ниже рассмотрим реализацию конструкции системы с учетом полученных выше соотношений. Считается что, теплообменник отходящих газов должен работать в зависимости от уличной температуры, в противном случае происходит разрушение домовой трубы при образовании в ней конденсата. Однако возможно изготовить теплообменник работающий в независимости от уличной температуры и имеющий более качественный съём тепла отходящих газов, даже до отрицательных температур, при том что температура отходящих газов будет, например +100С (точка росы этих газов составит 00С). Это обеспечивается за счет того, что при теплообмене на контроллере происходит расчёт точки росы, энергии теплообмена и других параметров. Рассмотрим технологическую схему предложенной системы (рис. 9).

ОРассмотрим функционирование предложенной системы. Пусть от котла выходят отходящие газы. например, температурой 1200С и точкой росы 600С (на схеме обозначено 120/60) Датчик температуры (1) измеряет температуру отходящих газов котла. Точка росы рассчитывается контроллером относительно стехиометрии горения газа. На пути газа появляется шибер (а). Это аварийный шибер. который закрывается в случае ремонта оборудования, неисправности, капремонта, ППР и пр. Таким образом, шибер (а) открыт полностью и напрямую пропускает отходящие газы котла в дымосос. При этой схеме теплоутилизация равно нулю, фактически восстанавливается схема удаления дымовых газов как и было прежде до установки теплоутилизатора. В рабочем сотоянии шибер (а) полностью закрыт и 100% газов попадают в теплоутилизатор.

В теплоутилизаторе газы попадают в рекуператор (д) где происходит их остывание, но в любом случае не ниже точки росы (600С). Например, они остыли до 900С. Влага в них не выделилась. Измерение температуры газа производится датчиком температуры 2. Температуру газов после рекуператора можно регулировать шибером (б). Регулирование это необходимо для повышения КПД теплообменника. Так как при конденсации влаги находящаяся в газах масса ее уменьшается в зависимости от того на сколько были охлаждены газы, то можно изъять из них до 2/11 от общей массы газов в виде воды. Откуда взялась эта цифра. Рассмотрим химическую формулу реакции окисления метана (3).

Для окисления 1м3 метана необходимо 2м3 кислорода. Но так как кислорода в воздухе содержится только 20%, то воздуха на окисление 1м3 метана потребуется 10м3. После сжигания этой смеси мы получаем: 1м3 углекислого газа, 2 м3 водяных паров и 8м3 азота и др газов. Мы можем изъять из отходящих газов путём конденсации чуть меньше 2/11 всех отходящих газов в виде воды. Для этого отходящий газ необходимо охладить до температуры улицы. С выделением соответствующей доли воды. В воздухе забираемом с улицы на горение так же содержится незначительная влага.

Выделившаяся вода удаляется в нижней части теплообменника. Соответственно если по пути котёл-рекуператор (д)-теплоутилизатор (е) проходит весь состав газов 11/11 частей, то по другой стороне рекуператора (д) может пройти только 9/11 частей отходящего газа. Остальные — до 2/11 частей газа в виде влаги может выпасть в теплоутилизаторе. А для минимизации аэродинамического сопротивления теплоутилизатора шибер (б) можно немного приоткрыть. При этом произойдёт разделение отходящих газов. Часть пройдёт через рекуператор (д), а часть через шибер (б). При полном открытии шибера (б) газы пройдут не охлаждаясь и показания датчиков температуры 1 и 2 совпадут.

На пути газов установлена оросительная установка с насосом Н и группой форсунок. Газы орошаются водой выделавшийся при конденсации. Форсунки, которые разбрызгивают влагу в газе, резко повышают его точку росы, охлаждают и адиабатически сжимают. В рассматриваемом примере температура газа резко падает до 62/62, и так как распылённая в газе вода полностью испаряется в газе, то точка росы и температура газа совпадает. Достигнув теплообменника (е) скрытая тепловая энергия выделяется на нём. Кроме того, скачком возрастает плотность газового потока и скачком падает его скорость. Все эти изменения значительно изменяют КПД теплообмена в лучшую сторону. Количество разбрызгиваемой воды определяется контроллером и связано с температурой и расходом газа. Температуру газа перед теплообменником контролирует датчик температуры 6.

Далее газы попадают на теплоутилизатор (е). В теплоутилизаторе газы остывают, например, до температуры 350С. Соответственно точка росы для этих газов составит так же 350С. Следующим теплоутилизатором на пути отходящих газов является теплоутилизатор (ж). Он служит для подогрева воздуха на горение. Температура подачи воздуха в такой теплоутилизатор может достигать -350С. Эта температура зависит от минимальной наружной температуры воздуха в данном регионе. Так как часть водяных паров из уходящего газа изъята, то массовый поток отходящих газов почти совпадает по массовому потоку воздуха на горение. пусть в теплоутилизатор, например, залит тосол. Между теплоутилизаторами установлен шибер (в). Данный шибер работает так же в дискретном режиме. При потеплении на улице пропадает смысл отбора тепла в теплоутилизаторе (ж). Он прекращает свою работу и шибер (в) открывается полностью пропуская отходящие газы, минуя тепоутилизатор (ж).

Температура остывших газов определяется датчиком температуры (3). Далее эти газы направляются в рекуператор (д). Пройдя его, они нагреваются до некоторой температуры пропорциональной остыванию газов на другой стороне рекуператора. Шибер (г) нужен для регулирования работы теплообмена в рекуператоре, а степень его открытия зависит уличной температуры (от датчик 5). Соответственно, если очень холодно на улице, то шибер (г) полностью закрыт и газы нагреваются в рекуператоре для избежание точки росы в трубе. Если на улице жара, то шибер (г) открыт, как и шибер (б).

ВЫВОДЫ:

Повышение теплообмена в теплообменнике жидкость/газ происходит за счёт резкого скачка энтальпии газа. Но предложенное распыление воды должно происходить строго дозировано. Кроме того, дозирование воды в отходящие газы происходит с учётом наружной температуры.

Полученная методика расчёта позволяет избежать конденсации влаги в дымовой трубе и значительно повысить КПД котлоагрегата. Подобная методика может быть применена и для газовых турбин и для других конденсаторных устройств.

При предложенном способе не меняется конструкция котла, а только дорабатываются. Стоимость доработки составляет около 10% стоимости котла. Срок окупаемости при нынешних ценах на газ составляет около 4 месяцев.

Данный подход позволяет значительно снизить металоёмкость конструкции и соответственно её стоимость. Кроме того значительно падает аэродинамическое сопротивление теплообменника, уменьшается нагрузка на дымосос.

ЛИТЕРАТУРА:

1. Аронов И.З. Использование тепла уходящих газов газифицированных котельных. – М.: «Энергия», 1967. – 192 с.

2. Тадеуш Хоблер. Теплопередача и теплообменники. – Ленинград.: Государственное научное издание химической литературы, 1961. – 626 с.

К.т.н. А.Жигурс, председатель правления,

А. Церс, член правления, АО «Ригас Силтумс»;

Ю. Голуновс, руководитель информационного

центра энергоэффективности, Рижское агентство энергетики;

д.т.н. Д. Турлайс, профессор кафедры теплоэнергетических систем,

Рижский технический университет;

С. Плискачев, инженер-теплотехник, АО «Ригас Силтумс», г. Рига, Латвия

Введение

За последние 15 лет АО «Ригас Силтумс» была проведена большая работа по приведению в порядок и реабилитации системы теплоснабженияг. Риги. Продолжая ранее начатую АО «Ригас Силтумс» программу модернизации, привлечены необходимые инвестиции, в результате чего на ряде теплоисточников были реализованы технические решения по утилизации тепла уходящих газов за счет установки конденсационных экономайзеров, что позволило повысить энергоэффективность теплоэнергетических агрегатов. Работа над проектом началась 1 ноября 2009 г, партнерами по его реализации выступили Рижское агентство энергетики и АО «Ригас Силтумс». На крупной котельной (далее — теплоцентраль — ТЦ) «Imanta», двух когенерационных станциях, а также на двух автоматических газовых модульных котельных были установлены устройства утилизации тепла дымовых газов мощностью от 110 кВт до 10 МВт, позволяющие получать дополнительное количество тепловой энергии. Особое внимание следует уделить утилизатору тепла дымовых газов, который установлен на котле КВГМ-100 ТЦ «Imanta», т.к. котлы этого типа широко распространены и находятся в работе по сей день.

Типы конденсационных экономайзеров

Конденсационные экономайзеры широко используются для понижения температуры дымовых газов, повышения КПД котельного агрегата, улучшения ситуации окружающей среды, а также для экономии финансовых средств на закупку топлива. Обычно конденсационные экономайзеры позволяют повысить КПД водогрейного котла от 94 до 100%, а в отдельных случаях даже до 107% (следует отметить, что речь идет о низшей теплоте сгорания топлива)!

Одним из преимуществ конденсационных экономайзеров, в отличие от других устройств для теплообмена с дымовыми газами, является возможность утилизации теплоты от конденсации паров, содержащихся в дымовых газах, что приводит к увеличению КПД котлоагрегата (рис. 1).

Из рисунка видно, что при понижении температуры на участке от точки C до точки B прирост КПД невелик, но начиная от точки B (при температуре дымовых газов порядка 58 ОС), происходит заметное изменение КПД. Это связано со стремительным приростом утилизации латентного (скрытого) тепла дымовых газов, который затухает при температуре ниже 37 ОС.

По своей конструкции конденсационные экономайзеры делятся на активные и пассивные.

В 1970-е гг. активные конденсационные теплообменные аппараты получили широкое распространение в Латвии. Разработанные латвийскими специалистами контактные теплообменники с активной насадкой широкой публике более известны под названием КТАН (рис. 2).

К сожалению, доступные в то время материалы для изготовления активных насадок обычно были низкокачественными, в связи с чем срок службы теплообменников был сравнительно недолгим. В связи с низким уровнем pH утилизация конденсата также была проблематичной. В наше время активные конденсационные экономайзеры широко используются для отбора теплоты дымовых газов при работе с твердым топливом, где температура уходящих газов обычно достаточно высока и для обеспечения конденсации необходимо проводить дополнительные мероприятия.

Более широкому распространению конденсационных экономайзеров также мешала конструкция дымовых труб. Подключить конденсационные экономайзеры с глубоким охлаждением к кирпичной или бетонной дымовой трубе без дополнительного подмешивания горячих дымовых газов практически не представлялось возможным по причине фактической недоступности изделий из нержавеющей стали.

Температура сетевого теплоносителя на выходе из активной насадки ограничивается температурой точки росы дымовых газов (сжигая природный газ с коэффициентом избытка воздуха 1-1,5, температура точки росы дымовых газов составляет 55-65 ОС).

Температура дымовых газов на выходе из КТАН принята на 8-10 ОС выше, чем температура сетевой воды на входе в экономайзер. После сепарации дымовых газов для понижения уровня влажности перед выводом в дымовую трубу дополнительно подмешиваются 7-10% неохлажденных дымовых газов.

В наши дни используются экономайзеры с активной насадкой упрощенного типа, т.к. уровень влажности дымовых газов не оказывает влияния на современные конструкции дымовых труб, они больше не предусматривают использования большого количества холодной воды и обходных линий уходящих газов.

Пассивными конденсационными экономайзерами называются рекуперативные теплообменные аппараты с достаточно большими поверхностями, на которых дымовые газы, без дополнительного увлажнения, отдают теплоносителю частично или полностью все свое латентное тепло.

Опыт использования пассивных конденсационных экономайзеров

АО «Ригас Силтумс» обладает опытом применения конденсационных экономайзеров на газовых водогрейных котлах с установленной мощностью от 1,1 до 9 МВт на модульных котельных и 116 МВт на крупной котельной.

Способ подключения пассивных экономайзеров может различаться в зависимости от конфигурации котельной и особенностей нагрузок. На рис. 3 показана обвязка котлов средней мощности с двумя параллельными пассивными конденсационными экономайзерами и прямым подключением к теплосетям котельной.

По принципу прямого подключения к теплосетям могут работать котельные как низкой, так и средней мощности.

Намного сложнее применение конденсационных экономайзеров на когенерационных станциях, где обычно для сохранения объема генерации электроэнергии при низких температурах наружного воздуха когенерационный блок не способен выдавать в тепловые сети теплоноситель с температурой выше 90 ОС. Таким образом, функция повышения температуры подающего теплоносителя приходится на водогрейные котлы, что автоматически ухудшает режим работы конденсационного экономайзера. По этому принципу работают ТЦ «Imanta», а также когенерационные станции на ул. Керамикас, 2а и просп. Виестура, 20.

Эффективность реализации проектов по установке конденсационных экономайзеров в большой степени зависит от количества часов их работы на максимальной мощности. Опыт эксплуатации экономайзеров в котельных свидетельствует, что как минимум 1 раз в квартал, даже в отопительный сезон, котел необходимо отключать на несколько часов для проведения профилактических работ дымососов и вентиляторов, а также для проверки автоматики и др.

Для проведения исследования был выбран самый большой пассивный экономайзер (из смонтированных в Латвии), который установлен на типовой водогрейный котел КВГМ-100. Предварительно котел был реконструирован с установкой 4-х горелок с пониженным уровнем содержания вредных выбросов NOx (подробнее см. работу ). Обработку полученных данных облегчила установленная в АО «Ригас Силтумс» электронная система учета MDS 2009, которая позволяет использовать накопленные за длительный период времени статистические данные показателей работы котельных агрегатов как в табличном, так и в графическом форматах.

На ТЦ «Imanta» установлено 3 котла КВГМ-100. Режимная карта котла КВГМ-100 № 3 ТЦ «Imanta» показана в табл. 1, из данных которой следует, что эффективность котла стабильно высока вплоть до нагрузки 60 МВт. После достижения определенной мощности КПД может понизиться почти на 2% при максимальной нагрузке. Работа котла в режиме максимальной нагрузки увеличивает риск останова в случае перебоев с электроснабжением. Данные свидетельствуют, что котел стабильно работает при 75% установленной мощности, таким образом, наиболее рациональная базовая нагрузка котла составляет 90 МВт, что было подтверждено опытным путем, начиная с момента пуска экономайзера в работу 1 ноября 2009 г. и до 2 февраля 2010 г

В ноябре 2009 г на ТЦ «Imanta» был сдан в эксплуатацию пассивный конденсационный экономайзер (Дания) типа 4×200-36-200 (рис. 4), установленный за котлом КВГМ-100 № 3. Номинальная тепловая мощность экономайзера 10 МВт. Перед этим была проведена реконструкция железобетонной дымовой трубы — в существующей трубе, используемой как несущая конструкция, было установлено три теплоизолированных ствола, изготовленных из высококачественной нержавеющей стали марки 10 HNAP (COR-TENA), с внутренним диаметром 1,7 м (по одному на каждый из трех водогрейных котлов КВГМ-100 № 3, 4, 5).

На рис. 5 показана схема подключения пассивного конденсационного экономайзера и режим его работы. При проведении анализа работы экономайзера в декабре 2009 г. (рис. 6) было установлено, что, удерживая неизменной мощность котла на уровне 90 МВт, его средняя дневная эффективность наиболее высока при температуре обратного теплоносителя Т2<43 ОС, отдача латентного тепла, в свою очередь, стремительно понижается при T2>49 ОС. Так, при T2>52 оС мощность экономайзера падает как минимум на 40% по сравнению с его мощностью при T2=40 оС. Оценив количество выделяемого конденсата, было констатировано его прямое соответствие мощности экономайзера.

Необходимо упомянуть также дополнительный фактор, который задерживает отдачу латентного тепла при низких температурах наружного воздуха, — заметное повышение температуры воды на выходе из котла для поддержания требований температурного режима. При низких температурах наружного воздуха количество конденсата может быть на 70% меньше, чем при среднестатистических температурах отопительного сезона, но при этом с гораздо большим удельным содержанием абсорбированного СО2.

После соответствующей химической обработки конденсат используется для собственных технологических нужд котельной.

Таблицы 2 и 3 отображают идеальные условия для работы пассивного конденсационного экономайзера. Как особое исключение следует отметить климатические условия в период времени с 1 января по 1 февраля 2010 г., когда среднемесячная температура достигла -10,56 ОС, температура «обратки» поднялась до 48,3 ОС, а средняя мощность экономайзера составила 5,25 МВт.

Данные по мощности конденсационного экономайзера, подтвержденные опытным путем, наглядно показаны на рис. 7. На графике обобщены сведения о работе конденсационного экономайзера при неизменной нагрузке котла 90 МВт. Он показывает, что при температуре наружного воздуха t.в.=-20 ОС отдача латентного тепла полностью прекращается. Показания счетчика учета конденсата свидетельствуют, что при -20 ОС его количество составляет всего 0,5 т/ч по сравнению с 5,9 т/ч при 0 ОС. Исследования показывают, что при особо низких температурах наружного воздуха, работая с неизменной тепловой нагрузкой, периодически наблюдается низкая теплоотдача.

Промежуточные результаты проекта

Среднемесячные температуры наружного воздуха отопительного сезона 2009-2010 гг. были нетипично низкими, что дало возможность проверить процесс конденсации дымовых газов в довольно суровых климатических условиях.

Особо суровыми выдались погодные условия в январе 2010 г., когда среднемесячная температура была на 5,86 ОС ниже климатических норм, а по сравнению с температурой января 2009 г. на 8,96 ОС.

Даже с учетом того, что такие климатические условия оказывают значительное влияние на выработку конденсационного экономайзера, была достигнута значительная экономия природного газа, которая суммарно составила 1,685 млн м3 (рис. 8), выбросы CO2 сократились на 3084 т (рис. 9).

Из приведенных графиков следует, что цель проекта успешно реализуется и среди основных результатов необходимо отметить улучшение экологической обстановки, а также снижение объема потребления импортируемого природного газа, что свидетельствует о приросте эффективности работы источника теплоснабжения при использовании конденсационных экономайзеров.

Выводы

1. По результатам проведенных опытов и исследований можно констатировать, что при эксплуатации водогрейных котлов особое внимание необходимо уделять показателю КПД агрегата.

2. В системах с количественно-качественной методикой регулирования активные конденсационные экономайзеры успешно могут быть заменены пассивными, цена и эксплуатационные затраты на которые значительно ниже.

3. Приобретенный опыт будет особо полезен там, где широко используются водогрейные котлы большой мощности.

4. Данный практический пример можно использовать в качестве стандартного решения для повышения эффективности водогрейных котлов большой мощности.

Для обеспечения отбора латентного тепла дымовых газов режимы работы конденсационного экономайзера в отопительный период должны быть максимально эффективными.

Крайне важно учитывать строительно-климатологическую информацию о среднемесячных температурах, почасовой график нагрузок конкретного теплоисточника, а также информацию о реальной средней температуре обратной сетевой воды при определенных температурах наружного воздуха в отопительный период.

Зачастую во внимание не принимается то, что во время максимальной нагрузки котла температура обратной сетевой воды не всегда приемлема для отбора латентного тепла без дополнительного впрыска воды. Количество и возможности утилизации конденсата затрудняет факт изменения его объемов, на что значительно влияет изменение температуры наружного воздуха, а значит, и температуры обратной сетевой воды.

Литература

1. Кудинов А.А. Энергосбережение в теплогенерирующих установках. Ульяновск: УлГТУ, 2000, 139 с.

3. Кочугов Д.А. Использование вторичных энергоресурсов на тепловых электростанциях // Труды Одесского политехнического университета. 1999. Вып. 1 (7).

5. Рекомендации для проектирования теплоутилизационных установок за теплогенераторами с повышенной темпера- тупой уходящих газов // Под ред. М. Рубиной, А. Сухоно- сова и др. Ин-т «Латгипропром», Ташкент, 1987, 64 c.