Растительные отходы в виде веток и травы неизбежные спутники садового участка. Сжигать или терпеливо ждать, когда из отходов получится компост, непрактично. Гораздо эффективней собрать садовый измельчитель своими руками. Полученное сырье пригодится в качестве топлива для котла или удобрения почвы. Ознакомившись с принципом работы и видами механизма для переработки отходов, подобрать подходящую конструкцию для самостоятельного изготовления будет легче.

Содержание

- Устройство и принцип работы садового измельчителя

- Виды шредеров

- Материалы и чертежи для создания собственного чиппера

- Как смастерить измельчитель веток

- Измельчитель травы

- Кратко о необходимости переработки травы и веток

- Конструкция измельчителя для веток и травы

- Необходимые материалы

- Измельчитель веток своими руками: чертежи

- Измельчитель из болгарки

- Пошаговая сборка измельчителя

- Принцип работы щепореза для изготовления арболита

- Как сделать щепорез своими руками

Устройство и принцип работы садового измельчителя

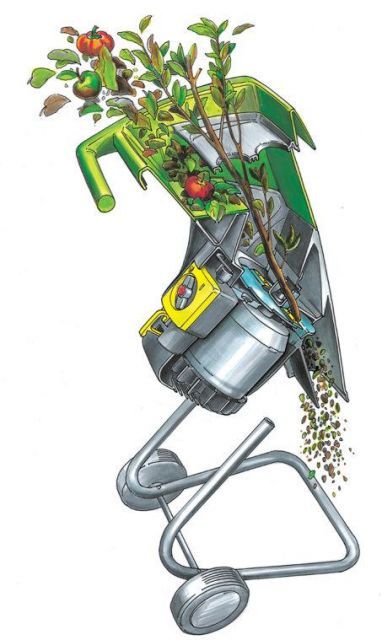

Садовые измельчители существенно облегчают процесс ухода за участком. При описании механизма, помимо привычного названия, встречаются еще и синонимы – чиппер или шредер. Они обладают достаточно простой конструкцией. Основные составляющие механизма:

- рабочий вал, оснащенный ножами;

- мотор;

- приемный короб;

- металлическая рама с защитным кожухом;

- в отдельных моделях предусмотрен бункер для измельченной органики;

- сито, регулирующее фракцию щепы;

- проталкиватель .

Помимо основных элементов, существует множество других мелких деталей. Для удобного перемещения вся конструкция базируется на двухколесной основе. Принцип работы садового измельчителя заключается в следующем:

- Цепь или ремень служат передаточным звеном для движения вала за счет вращения мотора.

- В этот момент ветви или другие отходы подаются в приемный короб.

- Ножи рабочего вала измельчают внесенный растительный материал.

Полученное сырье можно отправлять на компост. Работа измельчителя садового сродни действию мясорубки.

Замечание! Переработка отходов, особенно твердых, проводится с мерами предосторожности. Кожаные перчатки и очки – обязательные средства индивидуальной защиты.

Виды шредеров

Прежде чем создавать самодельный садовый измельчитель, необходимо определиться с видом загружаемых отходов. От этого зависит его конструкция и рабочие характеристики. Классификация садовых измельчителей проводится по трем параметрам: типу привода, его мощности, виду режущей конструкции.

Режущий механизм

Шредеры, изготовленные на производстве, обладают следующими режущими системами:

- Ножевыми (рис 4). Представляют универсальный вариант.

- Фрезерными (рис 2). Перерабатывают твердую растительную органику.

- Вращающимися турбинами для утилизации толстых ветвей (рис 3).

- Валковыми. Предназначаются для кустов и ветвей деревьев.

- Молотковыми (рис.1). Способны перемолоть тонкие ветки.

- Измельчитель травы вместо ножей оснащен леской.

На рынке представлены и другие конструкции измельчителей. При желании собрать шредер садовый электрический своими руками, останавливаются на моделях с ножевой режущей системой или состоящей из наборных дисковых пил.

Тип привода

Садовый измельчитель веток оснащается бензиновым или электрическим двигателем, каждый вариант обладает преимуществами и негативными моментами. Чиппер, работающий на бензине, легче справляется с переработкой крупных веток. Для него характерна мобильность и независимость от удаленности источника питания. Но некоторые конструкции нуждаются в подключении к сельхозтехнике в виде мотоблока или трактора.

Электрический измельчитель веток садовый обладает меньшим весом, менее громоздкий и легче в эксплуатации. Недочеты – привязка к энергоресурсу и меньшая мощность. В зависимости от планируемых размеров органики, предназначенной для переработки, подбирают следующие двигатели:

- При низкой интенсивности работ с ветками до 20 мм в диаметре достаточно мощности в 1,5 кВт.

- Небольшой участок, где потребуется перерабатывать ветки толщиной до 40 мм, лучше оснастить измельчителем мощностью 3-4 кВт.

- Для крупных хозяйств, где часто возникает необходимость утилизировать ветки до 100-150 мм толщины, лучше сделать шредер с двигателем в 6 кВт.

Совет! При разносторонних садовых работах предпочтительно сделать шредер с двигателем 4 кВт. Для бензиновых моделей подойдет ДВС, мощность которого составляет 5-6 л.с.

Очередная особенность конструкции садовых шредеров – тип привода. Это функцию выполняет ремень, цепь или фиксация ножей осуществляется непосредственно к валу мотора.

Материалы и чертежи для создания собственного чиппера

Для самостоятельного изготовления садового измельчителя, где в качестве режущего механизма используются дисковые пилы, потребуется:

- Электромотор мощностью до 2 кВт.

- Фреза, обладающая крупными зубьями, или 10-15 шт. дисковых пил Ø 10-20 см.

- Ось с подходящим для дисковых пил диаметром.

- Разделение дисков в садовом измельчителе осуществляется шайбами толщиной 5-7 мм. Их внутреннее отверстие подбирается в зависимости от диаметра оси, а численность соответствует комплекту дисков.

- Функцию привода выполняет ремень со шкивами.

- Для станины подготавливается уголок.

- Стальные листы для приемного короба и направляющего раструба 5 и 3 мм соответственно.

- Два колеса для мобильности садового измельчителя.

- Дрель, болгарка, сварочный аппарат и набор крепежных деталей.

Существует множество конструкций садовых шредеров, например, измельчитель травы имеет отличия от приспособления для утилизации веток. Предлагаем на выбор чертежи садовых измельчителей:

Молотковый

Для дисковых пил

Для травы

Как смастерить измельчитель веток

Рассмотрим поэтапно, как сделать садовый измельчитель своими руками:

- Комплект из дисковых пил и шайб поочередно насаживается на вал. Его вытачивают на токарном станке или применяют деталь от коробки передач старого авто.

- Промежуток между дисками составляет порядка 10 мм. При меньшем зазоре ширина рабочей области сузится, больший промежуток спровоцирует заклинивание мелких веток. Внимание! Дисковые пилы фиксируются таким образом, чтобы зубья не располагались на одной черте. Их устанавливают со смещением или хаотично. При таком крепление нагрузка на вал и электродвигатель снижается, увеличивая ресурс садового измельчителя.

- Уголок или швеллер служит основой прочной рамы.

- Под местом монтажа электродвигателя оборудуется фундамент. Опора должна предусматривать перемещение двигателя с целью регулировки натяжения привода.

- Далее формируются постаменты для подшипников, здесь важно не допустить перекосов. Ось вала и электромотора должны находиться в параллельных плоскостях.

- Следующий этап создания садового измельчителя – формирование рабочего бункера. Емкость должна обладать достаточной прочностью, чтобы выдержать механическое воздействие разлетающихся частей веток. Пристального внимания заслуживает опорная пластина, в которую упирается при дроблении древесина.

- Если сделанный бункер обладает возможностью регулировки относительно режущих деталей, размер измельченной щепы может варьироваться. Например, в качестве топлива необходимы более крупные фрагменты, для компоста – мельче.

Для подачи веток требуется сделать раструб, глубина которого превышает длину рук. Он выполняет две функции:

- позволяет направлять древесину в садовый измельчитель под оптимально удобным углом в 90о;

- эффективно защищает руки от повреждений.

Направлять древесные отходы к месту измельчения следует специальной доской, не стоит делать это своими руками.

Совет! Ветки фруктовых деревьев перерабатываются в садовом измельчителе отдельно от остального древесного мусора. Полученная щепа идеальное топливо для коптильни. Также не стоит смешивать древесину, предназначенную в качестве материала для копчения, с косточковых и семечковых сортов деревьев.

Измельчитель травы

Если работа на садовом участке не предполагает утилизацию толстых веток, а основные отходы составляет мягкая растительность, следует рассмотреть вариант как создать измельчитель травы. Вместо мощных зубьев пилы оборудуется режущая система по типу ножа для шинковки капусты. Принцип действия механизма изображен на чертеже далее:

Вращение дисковой фрезы на высоких оборотах позволяет отсекать от травы или тонких веток кусочки. Высокая производительность измельчителя обеспечивает быстрый процесс переработки ненужной растительности. Для работы потребуется:

- Круглая емкость в виде ведра или кастрюли справится с ролью рабочего бункера для садового измельчителя травы. Отсутствие толстых веток не требует особой прочности стенок садового измельчителя.

- Запчасти от старой вентиляционной системы, именуемой улиткой, отлично подойдут для сборки садового шредера. Электродвигатель, вал и корпус вентилятора – основные узлы, которые можно позаимствовать для собственной конструкции.

- В качестве режущей системы применяют металлический диск, в специальные прорези которого фиксируются ножи.

Опускаясь в прорези, мягкая растительность измельчается и выходит в боковое отверстие. Для этой конструкции важно обустроить подающий раструб так, чтобы конечности не могли соприкоснуться с фрезой.

Измельчитель травы садовый не нуждается в мощном электродвигателе, здесь достаточно мощности в 1 кВт, даже болгарка подойдет для этих целей. Подробности обустройства садового шредера для травы можно увидеть в следующем видеоматериале:

- Как правильно выбрать дрель для дома

- Как выбрать электролобзик

- Какой перфоратор выбрать для дома

- Выбираем электрические ножницы правильно

Сделать своими руками измельчитель травы и веток проще, если есть чертеж устройства, краткое описание процесса изготовления и сборки. По техническим характеристикам самодельные агрегаты не уступают заводским аналогам.

Кратко о необходимости переработки травы и веток

Владельцу сада не нужно объяснять, зачем ему измельчитель. После каждой санитарной, омолаживающей обрезки плодово-ягодных кустов, деревьев скапливаются горы веток. Шредер нужен для их измельчения.

Фермерам, огородникам шредер тоже требуется. С его помощью перерабатывают разные виды растительного сырья:

- ботву картофеля, помидор;

- стебли кукурузы, подсолнечника;

- траву, листья.

Измельченную зеленую массу пускают на корм скоту, высыпают в компостные кучи. Крупные фракции веток используют вместо дров, средние и мелкие – как мульчу, сырье для компостирования.

Конструкция измельчителя для веток и травы

Назначение агрегата – быстро и безопасно измельчать растительный мусор. Основную функцию выполняет режущий блок. Ножи в движение приводит двигатель напрямую или посредством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Металлическая рама

Самодельному шредеру с мощным электрическим или бензиновым мотором нужен устойчивый прочный остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для изготовления рамы шредера используют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

Крепежные элементы:

- уши под мотор,

- гайки,

- шпильки.

Двигатель

Полная автономность, работа в любом месте сада, независимость от розетки − преимущества бензинового движка. На самодельный шредер для переработки веток, помидорной ботвы, травы ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с одного агрегата на другой.

Нужен редуктор, обеспечивающий поворот на 90°, если у бензинового мотора вал горизонтальный, а у измельчителя вертикальный.

Расходы на электроэнергию ниже, чем на бензин, поэтому если на участке есть сеть, на агрегат ставят электромотор. Чтобы рубить ветки толщиной 2-3 см достаточно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

Ножи

Толщина перерабатываемых измельчителем веток зависит от устройства режущего блока. В самодельных конструкциях реализуют несколько вариантов:

- для измельчения сучьев диаметром 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- универсальный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножи от заводской садовой техники – кусторезов, газонокосилок;

- измельчать траву − триммерная леска;

- дробилка для пней из рубанка;

- два вала с 3-4 стальными ножами для перерубания веток кустарников, деревьев.

Самодельные ножи делают из рессор.

Защитный кожух

Чтобы стружки не разлетались по сторонам, нужен защитный кожух. Его делают из листовой стали толщиной не менее 1,5 мм. Жесть для этой цели не подходит. При активной эксплуатации измельчителя она быстро деформируется от сильных ударов щепок.

Емкость для приема опилок

Для сбора мелкого мусора приспосабливают старые хозяйственные мешки, коробки, ведра, баки. Для мощных агрегатов бункер сваривают из стальных листов, клепают из оцинковки.

Электрические провода и кнопка пуск/стоп

Для включения, выключения самодельного агрегата используют кнопочный пост, рассчитанный на соответствующий ток. Его назначение:

- отключение, включение электрооборудования;

- изменение направления вращения (реверс).

Для подключения движка к трехфазной сети нужен пятижильный гибкий медный кабель в двойной изоляции, для однофазной бытовой сети достаточно трехжильного.

Необходимые материалы

Чтобы сделать садовый измельчитель своими руками, нужно время, инструменты, материалы. Самоделка будет не дешевой, когда все придется покупать. Затраты окупятся, если стоимость сделанного самим агрегата в 3-4 раза меньше заводского аналога.

Мощность двигателя определяет толщину перерабатываемых веток, продолжительность непрерывной работы.

| Мощность | Толщина прутьев |

| 1500 Вт | до 2 см |

| 3000-4000 Вт | до 5 см |

| от 6000 Вт | 10 см |

Наличие трехфазной электрической сети – обязательное условие при эксплуатации мощных электрических двигателей.

2 шкива

Подшипники, звездочки, шестерни, шкивы подбирают так, чтобы передаточное число обеспечивало требуемую скорость вращения основного вала. Оптимальное значение 1500 об./мин.

Если у электродвигателя 2800 об./мин., то для уменьшения значения до 1400 об./мин. устанавливают два шкива определенного диаметра:

- ведомого − 200 мм,

- ведущего − 100 мм.

Выгоднее для клиноременной передачи вытачивать шкивы на 3-4 ручья. Переставляя ремень, можно будет регулировать обороты.

Дисковые пилы или фрезы

Для изготовления качественного пакета длиной 6-10 см берут 15-25 фрез либо пильных дисков. Ось подбирают по значению посадочного диаметра, если у дисков он 20 мм, то берут шпильку M20. Чтобы зубья при эксплуатации не зацеплялись, между дисками вставляют самодельные пластиковые шайбы.

2 подшипника

На ось-шпильку M20 надевают шкив. Деталь берут от генератора ВАЗ, помпы. Для обеспечения вращения − 2 подшипника. Внутренний диаметр деталей − 20 мм.

Профильная труба в метрах

Режущий блок, состоящий из оси и дисковых пил, и двигатель устанавливают на раму, сваренную из профильных металлических труб. Размер определяют, учитывая габариты узлов. Мотор и вал с дисковыми пилами должны отстоять друг от друга.

Чем длиннее ремень, тем ниже КПД передачи.

Упорный брусок изготавливают из металлического профиля, приваривают к станине.

Листовой металл для корпуса и бункера

Корпус делают из листа железа толщиной 5 мм, этот материал самый надежный. Емкость с раструбом для подачи веток изготавливают из оцинковки, она гибкая соответствует техническим требованиям, которые предъявляют к этому элементу конструкции. Остов делают из труб или швеллера. Высоту рассчитывают, ориентируясь на рост оператора.

Измельчитель веток своими руками: чертежи

За основу берут готовое техническое решение, чертеж строят с учетом размеров имеющихся в наличии деталей. Чтобы сократить трудозатраты на подгонку узлов, на схеме указывают размеры, крепежные отверстия, сварные швы.

Дробилка древесных отходов своими руками изготавливается по таким чертежам:

- Схема простого самодельного шредера, работающего от электрического двигателя.

- Стационарный измельчитель роторного типа. У данной модели функции режущего инструмента выполняет дисковая фреза с 4 ножами.

- Чертеж двухвалкового шредера. В этом изделии реализована функция самозахвата. При вращении валов, установленные на них ножи, легко перерубают ветки. Размер отходов 2-8 см.

- Устройство для перемалывания травы. Чертежи траворубки и схема устройства в сборе.

Измельчитель из болгарки

Простейшую самоделку легко изготовить из болгарки. Лучше взять инструмент мощностью 3000 Вт.

Примеры конструкции

Станина формой напоминает кухонный табурет, ее сваривают из металлического уголка 35 × 35 мм. Снизу валом кверху к ней крепят шлифовальную машинку. Рабочую емкость делают из ведра, бака, газового баллона.

Вырезают два отверстия:

- первое – круглое, посередине днища для вала болгарки;

- второе – прямоугольное (5 × 10 см), сбоку для удаления отходов.

Чтобы щепа не разлеталась, к боковой щели наклонно крепят трубу из жести. На вал шлифовальной машинки крепят двух-, трехлопастной нож от газонокосилки или диск от кустореза.

Чертеж для сборки

Если есть листовая сталь, арматура, уголок, сварка, то пригодится чертеж компактного устройства для измельчения растений. Последовательность сборки:

- из листа стали вырезают 2 пластины, одну для крепления ножей, инструмента, вторую для крышки бункера;

- в центре первой пластины высверливают отверстие, приваривают шайбу, края обваривают уголком, по бокам приваривают 2 шпильки;

- с наружной стороны приваривают крепления для шлифовальной машинки;

- в верхней части второй пластины вырезают отверстие, приваривают наклонно или горизонтально кусок трубы;

- готовую крышку бункера крепят гайками на шпильки;

- делают ножки из арматуры;

- крепят болгарку, на вал надевают нож.

Измельчитель травы и веток для дачи своими руками, изготовленный по этому чертежу, пригодится в домашнем хозяйстве.

Пошаговая сборка измельчителя

Для большого сада, подсобного хозяйства нужен мощный агрегат, быстро перерабатывающий толстые ветки на дрова. С утилизацией травы, соломы, листьев справится просто устроенный измельчитель, изготовленный из валяющейся без дела стиральной машины активаторного типа.

Подробная инструкция

Понадобятся инструменты: рулетка, отвертка, гаечные ключи, плоскогубцы, молоток, дрель, угловая шлифовальная машинка. Этапы работы:

- Корпус обрезают.

- В нижней боковой части вырезают прямоугольное отверстие для выброса отходов – 7 × 20 см.

- Чтобы мульча не разлеталась, из жести сооружают кожух, крепят раструбом вниз.

- Изготавливают ножи.

- На вал мотора насаживают втулку, крепят к ней ножи, их располагают на одном уровне с отверстием или чуть выше.

- Корпус крепят к устойчивому каркасу.

Для запуска траворезки устанавливают пусковую кнопку. Самодельное устройство работает от бытовой сети.

Самодельный шредер облегчает ручной труд, решает проблему утилизации травы, ботвы, веток, опавших листьев. Эксплуатация техники без соблюдений требований техники безопасности создает угрозу здоровью. Необходимо перед каждым применением проверять надежность закрепления узлов, работать в очках, перчатках, защитной одежде.

Арболит (древобетон) — разновидность легкого бетона, изготавливаемого с применением цементного вяжущего вещества, наполнителя из органики (измельченная древесная щепа в количестве 80–90 % от общего объема раствора) и улучшающих добавок.

Арболит (древобетон) — разновидность легкого бетона, изготавливаемого с применением цементного вяжущего вещества, наполнителя из органики (измельченная древесная щепа в количестве 80–90 % от общего объема раствора) и улучшающих добавок.

Опилки применять не рекомендуется из-за их высокой плотности при прессовании. Также наполнителем может служить костра конопли или льна (костробетон), рисовая измельченная солома или хлопчатник.

Для производства строительных блоков разработан щепорез для арболита, который можно собрать и своими руками, имея соответствующие чертежи.

Принцип работы щепореза для изготовления арболита

Чтобы сделать качественный станок-щепорез для производства арболита, необходимо иметь чертежи и соответствующие инструменты. Основа такого станка — рубильный диск с радиально расположенными ножами, ротора с молоточками и лопастями. Это рубильно-дробильный механизм, который перерабатывает произвольные куски древесины в щепу. Диск закреплен на стальном валу, вращающимся в двух роликовых подшипниках. К ножам диска древесные отходы подаются через приемный бункер. Срезаемая щепа проходит в щель имеющуюся в диске за ножами и встречается с вращающимися молоточками, которые дополнительно измельчают попадающиеся на своем пути древесные частицы. Далее под действием центробежной силы щепа направляется на просеивающее сито и удаляется через разгрузочное окно.

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Дробилка, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Как сделать щепорез своими руками

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях. Диск для ножей должен быть толщиной не менее 15 мм, чтобы обеспечить инерционность вращения маховика.

Рубильный диск с ножами

Рубильный диск с ножами Вал и крепление для молоточков

Вал и крепление для молоточков Молоточки и приваренный отбойник

Молоточки и приваренный отбойник Рабочий вал в сборе

Рабочий вал в сборе Защитный кожух щепореза

Защитный кожух щепореза Собранный станок с открытой крышкой

Собранный станок с открытой крышкой

Диаметр диска — 350–4000 мм ( Ø 392 мм). Ножи, которые крепятся на диске, рекомендуется сделать из рессор любого автомобиля. Крепятся они через отверстия с раззенковкой, чтобы головки болтов не выглядывали.

Щепорез для изготовления арболита должен иметь абсолютно одинаковые молоточки, можно использовать любые пластины толщиной около 5 мм. Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм. В этом цилиндре пробиваются ячейки диаметром 8–12 мм. Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

Основные размеры Рама для крепления двигателя и щеподробильного станка Станок в сборе Кожух

Защитный кожух и подающий бункер изготавливается из листового железа толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Ребра жесткости делаются из уголков, швеллеров или труб.

Чтобы режущий узел свободно размещался в корпусе, диаметр маховика должен быть меньше размера корпуса на 30–50 мм.

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

Если ваше оборудование соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

После окончательной сборки щепореза он крепится на раме, шкив закрывается кожухом, и производится пробный холостой пуск. Если оборудование работает без биений и люфтов, то можно загрузить первую партию обрезков древесины. Первые несколько дней самодельное оборудование для производства щепы лучше эксплуатировать в щадящем режиме.

44 votes + Голос за! — Голос против!

Ухаживая за своим садом, не избежать обрезки старых и засохших веток на деревьях и кустарниках. В результате скапливается довольно большое количество хвороста, который хочется использовать с пользой для дела. Наиболее практичным выходом в такой ситуации будет отправить ветви на компост, оставив перегнивать там. К сожалению, процесс превращения цельной древесины в компост довольно длительный, да и гора сухих веток портит общий вид на участке. В этом случае на помощь приходит садовый измельчитель. Благодаря измельчителю садового мусора можно ускорить процесс компостирования и уменьшить гору веток до весьма скромных размеров. Сегодня приобрести садовый измельчитель не составляет труда, особенно если есть необходимая сумма денег. Но те, кому он не по карману, могут сделать измельчитель самостоятельно.

- Принцип работы и устройство измельчителя

- Виды садовых измельчителей

- Двигатель

- Конструкция ножей

- Как сделать садовый измельчитель своими руками

- Подготовительный этап

- Сборка садового измельчителя

Принцип работы и устройство измельчителя

Чтобы сделать своими руками садовый измельчитель веток, необходимо понимать принцип его действия и как он устроен. Иначе будет невозможно создать правильный чертеж и собрать всю конструкцию воедино.

У измельчителя довольно простая конструкция. Он состоит из мотора, рабочего вала с ножами, металлической рамы, приемного короба и защитного кожуха. Сам измельчитель устанавливается на двухколесную базу для удобства его перемещения. Безусловно, конструкция любого садового измельчителя состоит из более мелких деталей. Какие именно и в каком количестве, мы рассмотрим на этапе создания чертежа.

Принцип работы также предельно простой. Вращения с мотора передаются на вал напрямую или при помощи ремня или цепи. Одновременно с этим в приемный короб подаются ветви, которые перемалываются ножами рабочего вала. На выходе получается измельченная древесина, готовая к отправке на компост. Принцип работы чем-то схож с мясорубкой.

Простая и в тоже время эффективная конструкция измельчителя садового мусора применяется не только дачниками и садоводами. Существуют и промышленные аппараты, способные перерабатывать довольно толстые ветви деревьев. Конструкция таких машин на порядок сложнее и совершеннее. Но следует отметить, что некоторые технические решения промышленных измельчителей можно реализовать в домашних условиях. Это позволит обычному садовому измельчителю эффективно и быстро перерабатывать толстые ветки.

Виды садовых измельчителей

Создавая садовый измельчитель своими руками, придется заранее знать, что именно он будет измельчать. От этого зависит вид измельчителя, его рабочие характеристики и некоторые особенности конструкции. В целом все садовые измельчители мусора можно разделить по параметрам: мощность и тип используемого двигателя, а также тип и принцип работы измельчительного блока.

Двигатель

В садовых измельчителях может устанавливаться как бензиновый, так и электрический двигатели. Каждый из них имеет свои преимущества и недостатки. Так измельчитель садовый бензиновый способен намного легче перерабатывать крупные ветки, он мобильный и не зависит от удаленности энергоресурса. Но некоторые модели измельчителей, особенно мощные, требуют подключения к сельхозтехнике, такой как трактор или мотоблок. В противовес бензиновому, измельчитель садовый электрический более компактный, легкий и проще в эксплуатации. Но электрические измельчители жестко привязаны к месту подключения и немного слабее по мощности.

В целом если подбирать двигатель для самодельного измельчителя, то необходимо учитывать следующее.

- Электродвигатели мощностью до 1,5 кВт достаточно легко справляются с ветками до 2 см в диаметре и чаще всего устанавливаются на заводских моделях, предназначенных для небольшого участка с низкой интенсивностью работ.

- Двигатели 3 – 4 кВт могут перерабатывать ветки диаметром до 4 см и предназначены для владельцев небольшого сада.

- А вот двигатели мощностью более 6 кВт используются в измельчителях для больших хозяйств и способны перемалывать ветки 10 – 15 см в диаметре.

Так как самодельный измельчитель обычно ориентирован на широкий диапазон работ, то рекомендуется устанавливать электродвигатель мощностью 4 кВт. Что же касается бензиновых двигателей, то ДВС мощностью 5 – 6 ЛС справится со всеми поставленными задачами.

Важно! Необходимо особо выделить привод садовых измельчителей. Это может быть цепь, ремень или крепление ножей непосредственно к валу двигателя.

Конструкция ножей

Еще одним критерием, по которому различают садовые измельчители, является конструкция ножей. Так как именно от этого зависит качество измельчения. Например, некоторые модели измельчителей выдают на выходе куски ветвей длинной от 2 см до 10 см, в зависимости от диаметра вала и принципа измельчения. Другие представляют собой комбинированную конструкцию и способны перерабатывать довольно крупные ветки и выдавать мелкую стружку. А вот если в системе измельчения используется только диск с ножами, напрямую установленный к валу двигателя, то такой измельчитель сможет перерабатывать лишь тонкие ветки и выдавать мелкую труху.

В заводских моделях чаще всего используются следующие три варианта.

Первый – ножевой дисковый. Эти аппараты хороши для измельчения мелких веток диаметром до 2 см и травы.

Второй – фрезерная конструкция ножей. Измельчители с подобным устройством ножей могут справляться с толстыми ветками до 8 см. Но при одном условии – ветки должны бить сухими. Иначе остатки сырой коры и древесины забьются в фрезу и застопорят механизм.

Третий – универсальные фрезерно-турбинные ножи. Этот вариант ножей, пожалуй, наиболее предпочтительный. Такие измельчители способны справляться с крупными и мелкими ветками как сырыми, так и сухими.

Безусловно, описанные выше типы ножей практически невозможно изготовить самостоятельно. Именно поэтому в самодельных измельчителях используются следующие конструкции ножей.

- Первая – двухваловая конструкция с 8 ножами.

- Вторая – ножево-дисковая.

- Третья – наборной пакет из дисковых пил. Их изготовление наиболее простое и материалы к ним можно найти на любой барахолке.

Ниже мы рассмотрим создание именно этих видов измельчителей.

Как сделать садовый измельчитель своими руками

Создание самодельного садового измельчителя достаточно трудоемкий процесс, требующий от мастера высокого уровня навыков. Сами работы проходят в два этапа. Первый подготовительный. Второй – сборка садового измельчителя.

Подготовительный этап

На этом этапе создаем чертежи садового измельчителя и закупаем все необходимые материалы. Чертеж измельчителя можно нарисовать от руки или в специальной программе, такой как AutoCAD.

Как уже отмечалось ранее, конструкция измельчителя состоит из двигателя, вала с ножами, рамы, приемного короба и защитного кожуха. Но это лишь общий вид и, как говорится, дьявол кроется в деталях. Создавая чертеж измельчителя, необходимо уделить особое внимание расположению вала с ножами, а также углу среза ножей.

Для измельчителя с двумя валами чертеж будет выглядеть следующим образом: между двумя металлическими пластинами расположены два вала с ножами. На каждом из валов 3 – 4 ножа. Сами ножи закреплены при помощи 3 болтов и смещены относительно центра вала. Свободное вращение валов обеспечивают 4 подшипника, закрепленных в отверстиях металлических пластин. Синхронное вращение валов достигается за счет двух шестеренок, которые приводятся в движение мотором. Передача крутящего момента может быть сделана при помощи ремня или цепи. Расстояние между валами выбирается из расчета ширины ножей и толщины перерабатываемых веток.

Важно! Необходимо обратить особое внимание на количество оборотов двигателя. В электродвигателях мощностью 4 кВт количество оборотов от 2500 до 2800 об/мин. Такое количество оборотов хорошо в дисковом измельчителе мелких веток и травы. Для двухвалового измельчителя важна сила, поэтому следует понизить количество оборотов. Для этого достаточно установить на валу шестерню или шкив меньшего диаметра, а для привода валов поставить большой шкив или шестерню.

Ниже приведены чертежи садового измельчителя с двумя валами, 6 ножами, по три на каждом из валов.

Для ножевого дискового измельчителя чертеж выглядит на порядок проще.

В первую очередь это касается диска с ножами. На чертеже можно отобразить диаметр диска и место расположения ножей и их количество. В зависимости от требований к качеству измельчения может быть от 1 до 3 ножей. Сам диск можно разместить как вертикально, так и под углом. Ниже приведены чертежи ножевого дискового измельчителя.

Чертеж для измельчителя с наборным пакетом дисковых пил также довольно простой.

На раме размещается шпилька с дисковыми пилами, которая приводится в движение мотором. Чаще всего в таких конструкциях используется ременной привод. Поэтому на конце вала двигателя и шпильки размешаются шкивы. Размер шкивов может быть одинаковым. Ниже приведены чертежи такого измельчителя.

Материалы, необходимые для изготовления описанных выше измельчителей, можно купить в магазинах, на барахолке или авторынке. Конечно, некоторые запчасти придется заказывать у токарей, но большую часть можно без проблем купить. Для выполнения работ по сборке потребуется болгарка, сварочный аппарат и гаечные ключи.

Для измельчителя с двумя валами потребуются следующие материалы:

- двигатель электрический или бензиновый;

- две металлические пластины толщиной 10 мм. Ширина и высота подбирается индивидуально;

- две шестерни для синхронного привода валов;

- шкив или шестерня для передачи крутящего момента валам;

- шкив на вал двигателя;

- два вала для ножей;

- 5 подшипников и крепление к ним;

- ножи или материал для их изготовления;

- профильные трубы для каркаса;

- листовой металл толщиной 2 мм для защитного кожуха и приемного бункера.

Для измельчителя из пакета дисковых пил потребуется следующее:

- 15 – 20 дисковых пил. Диаметр можно взять 18 см;

- двигатель;

- шпилька М20 или её аналог;

- 2 подшипника и крепление к ним;

- 2 шкива;

- 17 – 22 металлические шайбы толщиной 5 мм для разделения пил;

- листовой металл 2 мм для защитного кожуха и приемного бункера;

- профильные трубы для каркаса.

Для измельчителя с ножевым диском потребуется совсем немного:

- двигатель;

- листовой металл для защитного кожуха и приемного бункера;

- ножи и лист металла для диска.

Как видим, наиболее простой по своей конструкции дисковый измельчитель. Но необходимо отметить, что вариант измельчителя с двумя валами способен перерабатывать ветки до 8 см в диаметре, а дисковый до 2 см.

Сборка садового измельчителя

Имея на руках чертеж и необходимые детали, можно приступать к монтажу садового измельчителя. Работы по сборке разделены на несколько этапов – сборка рамы и создание приемного бункера, сборка измельчительного барабана и установка на раму мотора и измельчительного барабана.

Рассмотрим процесс сборки на примере измельчителя с двумя валами. Работы начинаем с создания рамы:

- нарезаем куски из профильной трубы при помощи болгарки. Четыре заготовки будет длиной 40 см и две 80 см;

- свариваем короткие куски под прямым углом между двумя длинными. При этом две внутренние поперечины размещаем на таком расстоянии друг от друга, чтобы на них надежно был установлен измельчительный барабан;

Важно! Для придания измельчителю мобильности вся конструкция будет установлена на колесную базу. Для этого к раме необходимо приварить две стойки, к которым и будет крепиться ось с колесами.

После создания рамы можно приступать к созданию валов для измельчительного барабана:

- берем металлическую квадратную заготовку, если планируется установка 4-х ножей на один вал. Или круглую болванку для трех ножей;

- для квадратной заготовки обтачиваем оба конца, делая их круглыми так, чтобы они смогли войти в купленные подшипники. С круглой заготовкой выполняем отточку центральной части, делая три плоских среза под установку ножей.

Что касается самих ножей, то их можно изготовить из рессоры Камаза:

- берем рессору и отрезаем кусок необходимой длины;

- саму заготовку при необходимости можно выровнять. Для этого придется её нагреть в горне и несколькими ударами молота сделать ровной. После чего дозакалить и дать остыть;

- в самих ножах делаем отверстия для болтов;

- теперь выполняем заточку ножей. Угол режущей кромки выбираем 35 – 45 градусов. Заточку выполняем на точильном станке;

- в завершение прикладываем ножи к валу и отмечаем места на валу для крепления. После чего засверливаем отверстия и делаем в них резьбу.

Следующий этап – создание измельчительного барабана:

- в двух металлических пластинах, которые будут стенками, вырезаем отверстия для установки в них подшипников. Сделать это лучше всего при помощи сварочного аппарата, а затем отшлифовать края. Или можно обратиться на предприятие. В этом случае отверстия будут идеальной формы;

- теперь устанавливаем внутрь подшипники;

- для из закрепления используем специальные накладки, которые болтами закрепляются к металлическим стенкам;

- внутрь подшипников вставляем валы и закрепляем их;

- стенки барабана соединяем между собой металлическими шпильками с резьбой и фиксируем их гайками.

По завершению работ с барабаном и каркасом делаем приемный короб:

- берем тонколистовой металл и делаем 4 заготовки в форме параллелепипеда;

- с узкого края каждой заготовки отмеряем 4 – 5 см и загибаем его;

- делаем то же самое для длинных сторон заготовок. Но загиб делаем в противоположную сторону;

- собираем всю конструкцию и проверяем, как заготовки прилегают друг к другу;

- при помощи сварки или самозатягивающихся заклепок соединяем края;

- в основании короба, на отогнутых краях, делаем отверстия для крепежа.

После сборки измельчительного барабана надеваем на валы шестеренки и устанавливаем всю конструкцию на раму, где закрепляем ее болтами. После чего ставим на место двигатель и натягиваем приводную цепь или ремень. В завершение устанавливаем и закрепляем приемный короб. А также устанавливаем защитный кожух на все вращающиеся части измельчителя во избежание случайного попадания сторонних предметов.

Создание двух других измельчителей несколько проще. Для дискового измельчителя необходимо следующее:

- создать каркас и поместить внутрь мотор;

- поверх мотора установить отражающий щит из тонколистового металла с отверстием для вала мотора;

- в диске сделать отверстие для установки на вал, а также прорези для ножей;

- ножи можно изготовить из рессоры автомобиля описанным ранее способом;

- собираем и устанавливаем диск с ножами;

- создаем приемный короб и устанавливаем его сверху дискового измельчителя.

Сборка измельчителя из дисковых пил выглядит следующим образом:

- создаем раму;

- на шпильку с резьбой нанизываем дисковые пилы. При этом между дисками размещаем шайбы. Это необходимо для того, чтобы зубья не цеплялись друг за друга. Пакет пил с обеих сторон зажимаем гайками;

- на внутренних поперечинах каркаса привариваем крепеж для подшипников;

- надеваем на шпильку подшипники и закрепляем их, после чего устанавливаем пакет пил на каркас и закрепляем его там;

- с наиболее длинного конца шпильки устанавливаем шкив или шестеренку и фиксируем стопорным кольцом;

- устанавливаем двигатель и натягиваем приводную цепь или ремень;

- в завершение устанавливаем приемный короб.

Создавая один из предложенных выше самодельных измельчителей, необходимо учесть преимущества и недостатки каждого из них. Для двухвалового измельчителя характерна высокая мощность и возможность переработки толстых веток. Фракция щепы будет от 2 см до 8 см в зависимости от оборотов и количества ножей. Ножево-дисковый измельчитель наоборот будет прекрасно справляться с мелкими ветками и выдавать мелкую фракцию щепы, но вот толстые ветки для него проблема. Измельчитель с пакетом дисковых пил может справиться как с толстыми ветками, так и более мелкими. Но при этом он очень сильно пылит, и между пилами застряет много щепок, что требует тщательной чистки после работы. Описанные выше варианты садовых измельчителей можно создавать как в одиночном исполнении, так и комбинируя типы между собой.