Идея переработки шин в топливо продиктована реалиями нашего времени. Парк автомобилей ежегодно растет. Соответственно увеличивается количество расходных материалов на их обслуживание, и как результат, отработанные запчасти тоже растут, попадая в разряд отходов. По статистике объем использованных шин в год составляет около миллиона тонн.

Хранение старой резины требует больших площадей, поэтому вопрос утилизации отходов становится все более актуальным. Полимеры, из которых изготавливают шины, не разлагаются. Самый очевидный способ избавиться от них – сжечь. Экологи уверены, что такая технология переработки резиновых отходов наносит огромный вред окружающей среде. В процессе горения резины в воздух поступают очень токсичные вещества: бензапирен, диоксины, ПХБ, фуран.

Каждая использованная покрышка может обрести вторую жизнь. При сжигании из одной тонны отходов получают 700 кг резины и 720 кг токсинов и сажи, непригодных ни для чего. Полимеры в старых колесах остаются практически неизменными после нескольких лет эксплуатации. Поэтому просто сжигать покрышки – неэффективно и экономически не оправдано.

Утилизация старых покрышек – довольно перспективное направление для открытия собственного бизнеса. Технология процесса не требует инвестиций в закупку сырья. Использованные автомобильные шины выбрасывают, так как система переработки таких отходов в России не налажена.

Владельцы шиномонтажных мастерских вынуждены платить деньги для того, чтобы организовать вывоз резиновых отходов на свалку. Поэтому желающие обеспечить владельцев такого предприятия исходным сырьем обязательно найдутся, равно как и покупатели на готовый продукт.

Содержание

- Виды утилизации резиновых отходов

- Как построен процесс утилизации и переработки методом пиролиза

- Оборудование для пиролизной переработки шин

- Возможные трудности при открытии пиролизного производства

- Оборудование для отходов – преимущество пиролиза:

- Преимущества г оризонтальных пиролизных установок :

- Пиролиз резины и шин.

- Пиролиз пластика.

- Пиролиз отработанного масла и нефтепродуктов

- В результате пиролиза получаются следующие продукты:

- Рабочий процесс:

- Цены и характеристики пиролизных установок производительностью от 4 до 20 тонн

- Стандартный цикл работы пиролизной машины.

- Состав машины для пиролиза входят

- Почему шины нельзя сжигать

- Виды утилизации

- Пиролизная переработка шин

- Как происходит переработка пиролизом

Виды утилизации резиновых отходов

В зависимости от способа воздействия выделяют следующие методы утилизации шин:

- Физический.

- Химический.

Данная технология наиболее прогрессивная и современная из всех существующих технологий, связанных с разложением резины на составные части

Получение резиновой крошки

Физический предполагает механическое измельчение сырья до состояния крошки. Полученный порошок используют в производстве новых покрышек. Такой способ довольно популярен. Кроме резины, из старых шин получают химические волокна и небольшое количество стали.

Процесс переработки начинается с резки исходного сырья на мелкие куски. С помощью магнитного сепаратора удаляют остатки металлического корда. Полученную массу измельчают до состояния крошки.

Переработка шин в резиновую крошку

Пиролизный способ

Эта технология основана на разложении исходного сырья на компоненты под действием температур без участия кислорода. Результат пиролиза зависит от температуры, при которой происходит утилизация отходов. Существует низко и высокотемпературный пиролиз. Метод получил широкое распространение в Европе. Пиролиз шин более экологичен, чем сжигание и экономически интересен, так как позволяет получать топливо из отработанного материала.

В результате пиролизной утилизации из старых покрышек получают следующие продукты:

- Синтетическая нефть (основа для производства различных нефтепродуктов, в том числе топлива).

- Технический углерод. Он используется как краситель для бетона, для изготовления транспортерных лент, изготовления тротуарной плитки.

- Металлокорд (вторично применяют для производства новых покрышек или идет на металлолом).

- Термолизный газ (используется для установки по утилизации шин или на мини-котельнях в целях обеспечения теплом).

Самым экономически выгодным способом считается восстановление шин посредством вулканизации. Этот вариант наиболее всего актуален для крупногабаритных колес. Полученный таким методом продукт в несколько раз дешевле новой покрышки. Шины легковых машин выгоднее всего перерабатывать с помощью пиролиза.

Как построен процесс утилизации и переработки методом пиролиза

Переработка шин химическим способом включает в себя следующие этапы:

Схема пиролизной переработки шин

Схема пиролизной переработки шин

- Подлежащие утилизации покрышки собирают в пункте переработки.

- С помощью специального станка покрышка разрезается на части, отдельно протектор и борта.

- Подготовленное сырье загружается в реторту и нагревается до температуры 1000 — 1400°. Выделяющийся в ходе переработки отходов термолизный газ охлаждается и превращается в пиролизное масло.

- Реторту заменяют другой, наполненной следующей партией сырья.

- Оставшийся после завершения операции корд отсеивают и отправляют для дальнейшей переработки.

- То же самое происходит с образовавшимся во время пиролиза углеродом.

Необходимо отметить, что газ, выделяющийся в процессе пиролиза, используется для поддержания горения в установке. Часть отходов попадает в атмосферу, поэтому при строительстве перерабатывающего производства учитывают расположение относительно ближайших жилых и иных объектов.

Оборудование для пиролизной переработки шин

Производственный процесс с использованием высокотемпературных режимов имеет много плюсов:

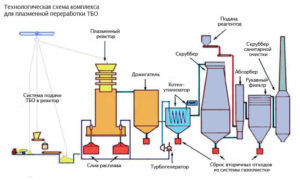

Технологическая схема комплекса для плазменной переработки ТБО

Технологическая схема комплекса для плазменной переработки ТБО

- Технология пиролиза практически безотходная. Получаемые на выходе продукты используются повторно в каких-либо отраслях.

- Пиролиз – наименее вредный для окружающей среды способ утилизации отходов.

- Утилизация шин в специальном реакторе не требует гигантских энергозатрат.

- Возможность использования получаемых продуктов для поддержания самого технологического процесса.

Основной составляющей пиролизной технологии является сама установка. Ее стоимость колеблется от одного до десяти миллионов рублей. Реактор представляет собой агрегат размерами 10Х5Х3.5 м. Пиролизная установка монтируется на открытом пространстве, не в помещении. Потребляемая мощность – 6 кВт в час, производительность 5 тонн в сутки. Из них углеродсодержащие компоненты составляют 30%, топливная жидкость – 40%, остальное – металлический корд и газ.

Для подготовительных работ потребуются специальные ножницы, которые тоже потребляют электроэнергию, и несколько тиглей для замены реторт. Весь процесс должен осуществляться непрерывно. Полученное в процессе пиролиза топливо потребует специальных емкостей для хранения и транспортировки. Обычно для этого используют цистерны.

Пиролизное оборудование для переработки шин

Возможные трудности при открытии пиролизного производства

Несмотря на экономическую привлекательность, организация пиролизного производства может таить некоторые подводные камни. Важно принять во внимание некоторые нюансы, прежде чем инвестировать в оборудование и людей.

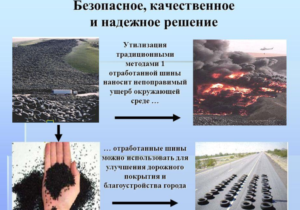

Безопасное, качественное и надежное решение по утилизации шин

Безопасное, качественное и надежное решение по утилизации шин

Особенности технологии работы с любыми отходами требуют размещения оборудования вдали от жилых районов. Расстояние до ближайших домов должно быть не менее 300 метров. Но и это не гарантирует вам отсутствие негативной реакции жителей. Идеальным местом может стать заброшенный цех какого-нибудь предприятия. Но и на его обустройство потребуется время и средства.

Экологи очень настороженно относятся к таким способам переработки, как пиролиз. Совершенно точно, что владельца установки обяжут приобрести очистное оборудование. Его стоимость иногда сопоставима с инвестициями в основные процессы.

Предприниматель должен быть готовым к вопросам и требованиям со стороны контролирующих служб, пожарной инспекции и других инстанций. Пиролиз подпадает под понятие «переработка мусора». Такая деятельность требует специальной лицензии.

Учитывая вышеперечисленные моменты, можно говорить о том, что перерабатывать только старые автомобильные покрышки невыгодно. Эксперты сходятся во мнении, что идеальным вариантом будет производство еще какого-нибудь сырья. Примером такого продукта может быть стекло или пластик.

Пиролиз шин, покрышек, пластиков и других отходов позволяет утилизовать и переработать токсичные отходы в топливо, углерод и металлокорд. Пиролизная установка проста и эффективна. Вложения в пиролизное оборудование окупается менее чем за год, при приобретении оборудования в лизинг срок окупаемости снижается до нескольких месяцев. Пиролизная установка не требует многочисленного персонала. Для обслуживания горизонтальной пиролизной установки требуется 3-4 человека в момент загрузки (3 – 5 часов в зависимости от объема) и дежурный во время работы. Срок службы пиролизного реактора из жаропрочной стали толщиной 16 -18 мм около 7-8 лет. Возможна поставка реактора из жаропрочной нержавеющей стали. После 7 -8 лет эксплуатации реактор меняется на новый. Остальные узлы установки замены не требуют. В установке использована автоматика Siemens.

Возможен лизинг оборудования на 2 – 5 лет, первый взнос 10 -15%, удорожание 5 -12% в год, валюта – рубли.

Пиролиз отходов. В зависимости от температур и материалов применяются установки низкотемпературного пиролиза и высокотемпературного пиролиза отходов.

Низкотемпературный пиролиз – процесс разложения отходов без доступа воздуха при температурах – 300-600° C. Этот способ характеризуется максимальным выходом жидких продуктов. В процессе пиролиза мы получаем топливо и другие ценные отходы. В наших установках используется процесс каталитического пиролиза позволяющий увеличить эффективность и скорость процесса. В установках на выходе мы получаем тяжелую и легкую фракции топлива, неконденсируемые фракции- газ используется для подогрева пиролизной печи, поэтому для работы пиролизной необходим только первоначальный подогрев. После начала процесса пиролиза для подогрева используются выделяющийся газ. Если Вы приобретаете 2 установки и они работают вместе, излишки газа в одной пиролизной установке используются для запуска процесса пиролиза во второй установке. Отпадает потребность в каком либо дополнительном виде топлива вообще. Пиролизная установка комплектуется 4х- ступенчатой системой очистки газов. Прайс лист на пиролизные установки.

Высокотемпературный пиролиз протекает при температурах около 1000- 1400 градусов и характеризуется максимальным выходом газа. Высокотемпературный пиролиз – один лучших способов переработки твердых бытовых отходов, ТБО, как с точки зрения как экологической безопасности, так и получения синтез-газа, шлака, металлов и других материалов, которые могут найти широкое применение в народном хозяйстве. Высокотемпературная газификация дает возможность технически просто перерабатывать твердые бытовые отходы без их предварительной подготовки, сортировки, сушки и т. д.

Оборудование для отходов – преимущество пиролиза:

- Пиролизное оборудование – оптимальное решение для переработки отходов. Пиролиз мало чувствителен к типу сырья и способен перерабатывать несортированные твердые бытовые отходы, канализационный ил, нефтяные остатки, бумажную пульпу, смешанные пластики и измельченные остатки автомобилей, резину и автопокрышки, отходы деревообработки, больничные отходы и т.д Автоматика установки приспосабливается к изменениям состава отходов.

- Нет отходов сгорания, пиролизная установка имеет отличные показатели по выбросам вредных веществ таких как диоксины, уровень которых ниже установленных соответствующим законодательством.

- Установка не производит сточных вод.

- Не требуется высококвалифицированный персонал, установка работает в автоматическом режиме.

- Происходит большое снижение объемов отходов для захоронения.

- Безвредные остатки производства могут использоваться в дальнейшем, в производстве шин, дорожном строительстве и.т.д.

- Пиролизная установка проста в работе и обслуживании, а так же то, что пиролизная установка обеспечивает себя необходимой для работы энергией (требуется только для пуска), в то время как избыток генерируемого пара и/или электричества поставляется внешнему потребителю.

Пиролизные машины выпускаются в 2 исполнениях вертикальные и горизонтальные. У нас Вы можете приобрести горизонтальные пиролизные машины для переработки отходов шины и.т.д. и вертикальные машины для переработки отходов масла и нефтепродуктов.

Преимущества г оризонтальных пиролизных установок :

- В реакторе идет перемешивание материала, что ускоряет процесс пиролиза.

- Не нужны кран-балки для разгрузки реторт.

- Цех может иметь меньшую высоту.

- Большие размеры загрузочных дверей установки.

- Возможность автоматизации загрузки, загрузочное устройство может быть диаметром равным двери машины.

- Полностью автоматическая выгрузка углерода, приспособление для выгрузки металлокорда, Небольшое количество обслуживающего персонала 3-4 человека, особенно высокая экономия получается при большой производительности установки или закупке 2 и более блоков.

Пиролиз резины и шин.

Пиролиз резины и утилизация автомобильных покрышек – самое востребованное направление, где широко используются горизонтальные пиролизные установки. Большой объем реактора от 12 м 3 до 50 м 3 большие загрузочные двери от 2,2 до 2,8 метра в диаметре, автоматическая разгрузка установки, небольшое количество обслуживающего персонала делают горизонтальные установки наиболее выгодными в использовании для этих целей.

Пиролиз пластика.

Пиролиз отработанного масла и нефтепродуктов

Серия установок дистилляции которые позволяют переработать 5 до 50тонн масла в сутки в стандартное летнее дизельное топливо и бензин АИ 92.

Установки регенерации свойств масел с производительностью от 62 до 2000 литров в час. Эти установки позволяют получить масло со свойствами близкими к исходному маслу.

В результате пиролиза получаются следующие продукты:

- Пиролизное масло: 40%

65% от веса загрузки (зависит от качества материала загружаемого в машину и температур)

10%

Рабочий процесс:

В загрузочное впускное отверстие загружается сырье, в зависимости от объемов и материала может поставляться загрузочный конвейер. Затем, реактор пиролизной машины нагревается газовой или дизельной горелкой, на выбор заказчика. Когда температура достигает до 350 ° С 400 ° C, в реакторе начинается реакция пиролиза. От образовавшегося нефтяного газа будут отделяться легкий и тяжелый компоненты. Светлый компонент охлаждается в конденсаторе и накапливается в баке для топлива, также в системе остаются горючие газы, которые не могут быть сжижены, они возвращаются в систему теплоснабжения для сжигания. Пиролизная машина комплектуется системой очистки газов в системе теплоснабжения машины. Мы можем Вам предложить следующий типоразмерный ряд Пиролизных машин с разной производительностью:

Цены и характеристики пиролизных установок производительностью от 4 до 20 тонн

| № | Наименование | Мощность кВт. |

Объем реактора м3/час |

Объем загрузки тонн. |

Объем в сутки тонн. |

Количество загрузок в день |

|||||

| 1 | LL-2200-6000 | 11 | 22 | 5 – 6 | 8 – 10 | 3 за 2 дня | 87000 | 102000 | 115000 | 128000 | 149000 |

| 2 | LL-2200-6000 | 11 | 22 | 5 -6 | 8 – 10 | 3 за 2 дня | 99000 | 115000 | 128000 | 140000 | 161000 |

| 3 | LL-2200-6600 | 11 | 25 | 7 | 10 -11 | 3 за 2 дня | 89000 | 104000 | 117000 | 130000 | 151000 |

| 4 | LL-2200-6600 | 11 | 25 | 7 | 10 -11 | 3 за 2 дня | 101000 | 117000 | 130000 | 142000 | 163000 |

| 5 | LL-2600-6000 | 16 | 32 | 8 -10 | 8 -10 | 1 в день | 98000 | 115000 | 128000 | 141000 | 163000 |

| 6 | LL-2600-6000 | 16 | 35 | 8 – 10 | 8 -10 | 1 в день | 110000 | 127000 | 140000 | 153000 | 175000 |

| 7 | LL-2800-6000 | 17 | 37 | 10 -11 | 10 -11 | 1 в день | 111000 | 129000 | 143000 | 158000 | 182000 |

| 8 | LL-2800-6000 | 22 | 37 | 10 – 11 | 10 -11 | 1 в день | 124000 | 142000 | 156000 | 171000 | 195000 |

| 9 | LL-2800-6600 | 22 | 40 | 12 – 13 | 12 – 13 | 1 в день | 128000 | 149000 | 164000 | 180000 | 209000 |

| 10 | LL-2800-6600 | 22 | 40 | 12 -13 | 12 – 13 | 1 в день | 137000 | 180000 | 177000 | 193000 | 221000 |

| 11 | LL-2800-7500 | 22 | 46 | 15 – 16 | 15 – 16 | 1 в день | 143000 | 168000 | 184000 | 203000 | 229000 |

| 12 | LL-2800-7500 | 22 | 46 | 15 – 16 | 12 – 13 | 1 в день | 158000 | 184000 | 199000 | 219000 | 245000 |

* – Подогрев реактора установки газом, углем или дровами.

** – Подогрев реактора установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте.

*** Подогрев реактора установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте. Плюс автоматизированная загрузка реактора установки

**** Полностью автоматическая система загрузки и выгрузки материалов

***** – цена пиролизной установки с системой охлаждения адаптированной к холодному климату, без открытого бассейна и системой охлаждения, позволяющей использование выделяемого установкой тепла для отопления цеха. Система приточной вентиляции. Нагрев установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте.

Стандартный цикл работы пиролизной машины.

Мы даем гарантию на машину 1 год, срок на реактор из нержавеющей стали толщиной 14 мм. 3 года, другие части машины нет необходимости менять весь ее период работы за исключением изнашиваемых узлов и деталей.

Состав машины для пиролиза входят

- Система нагрева реактора

- Теплоизолированный корпус машины пиролиза

- Пиролизный реактор, изготавливается из нержавеющей стали толщиной 14 мм.

- Пульт управления машиной.

- Каталитическая колонна

- Емкость для тяжелой фракции пиролизного масла

- Система охлаждения пиролизных газов

- Емкость для легкой фракции пиролизного масла

- Гидрозатвор

- Система охлаждения воды. Предусмотрена возможность использования тепла вырабатываемого в процессе пиролиза для подогрева воздуха в помещении цеха зимой

- Встроенный вентилятор и система клапанов.

- Дымоход

- Вентилятор дымоудаления

- Система очистки выхлопных газов

- Горелка для дожига газа

- Редуктор скорости

- Автоматический конвейер для удаления сажи

- Платформы обслуживания

- Роллер для выгрузки стали (корда)

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

С ежегодным приростом резиновых отходов, назревает проблема их массового скопления, это касается и автомобильных покрышек. Так как бизнес в данной области находится в зачаточном состоянии, пиролиз шин становится отличным решением проблемы.

В России ежегодно насчитывается более миллиарда списанных покрышек, при этом четверть из них отправляется на утилизацию. Такое количество покрышек объясняется ежегодным увеличением числа транспорта.

Почему шины нельзя сжигать

Неужели нельзя пойти по пути наименьшего сопротивления? К сожалению, это плохое решение проблемы. Автомобильные шины обладают достаточно сложным химическим составом, где присутствует синтетический и натуральный каучук, сталь, графит, полистирол, а также синтетические масла, нейлон и клей.

Виды утилизации

Переработка шин включает в себя два основных вида: химический и физический.

Химический

Так химических методов два:

- Непосредственное сжигание и переработка при высокой температуре

- Второй метод — переработка шин в топливо, аналогичное мазуту

Оба метода имеют некоторые минусы, среди которых: загрязнение окружающей среды и потеря ценного сырья, коим являются шины.

Физический

Физический метод характеризуется использованием устройств для механического измельчения. Результатом метода является резиновая крошка, имеющая высокий спрос для потребителей. Посредством переработки тонна покрышек даёт 750 кг резины, 150 кг химических волокон и около 50 кг стали. Отдача весьма удовлетворительная, по этой причине механический способ получает наибольшее распространение. Тот порошок, что получают в результате, может пойти на производство новых автомобильных покрышек.

В тот момент, когда решается вопрос об утилизации, нужно выбрать подходящее техническое оборудование для переработки, которое и определяет способ реализации работы. В домашних условиях нет возможности и рациональности совершить обработку своими руками. Поэтому лучше сдать их на специализирующиеся предприятия.

Процесс переработки по этапам

Технический процесс переработки имеет 4 основных этапа:

- Первым делом осуществляется резка на крупные куски

- Далее идет дробление полученных кусков

- Производится очистка перерабатываемого материала от корда

- Получение желаемого резинового порошка

Размер порошка и, соответственно, способ переработки определяют пожелания непосредственных заказчиков. В частности, переработка может выполняться посредством резания, истирания, ударами, сжатия со сдвигом.

Для работы используются шинорезы, дробилки (которые могут быть ножевыми, молотковыми или роторными), сепараторы воздушные и магнитные, а также прессы и транспортеры. Физический метод переработки дает возможность оставить нетронутыми все исходные характеристики и далее повторно использовать материал.

Пиролизная установка и косвенный метод утилизации

Вернувшись к химическим способам утилизации, вспомним про пиролиз покрышек, то есть, выделения органики при деятельном участии высоких температур. Для такой работы применяется соответствующая пиролизная установка, теплообменники и измельчители.

Шины, разрезанные на крупные куски, подвергаются воздействию высокой температуры. В результате образуется полукокс, масло, графит, бензин и газ. На сегодняшний день бизнес с пиролизом может оказаться настоящей золотой жилой, так как область неизведанная и интересная, а, следовательно, перспективная.

Все методы объединяет величина начального вклада для организации бизнеса. В частности, пиролизная установка обойдется в сумму от миллиона до десяти миллионов рублей.

Пиролизная переработка шин

Утилизация автомобильных покрышек представляется довольно прибыльным бизнесом, если заранее позаботиться о согласовании основных элементов с экологическими службами. Переработка шин пиролизом – это универсальный метод утилизации при работе с почти любыми отходами.

Актуальность такого бизнеса достигается за счет опасности, что несут в себе складируемые на свалках изношенные шины. В Европе такие свалки находятся под запретом, да и места для их хранения нет, а потому вопрос об утилизации должен решаться экстренно.

К примеру, во Франции четверть общего числа шин сжигают, 21% измельчают в крошку, а почти половину вновь используют на производстве. А в США каждый год почти 115 миллионов старых шин идёт на дизельное топливо, ведь по тем стандартам 1 шина равна 30 литрам нефти и она дает на 16% больше тепла, нежели каменный уголь.

Чтобы получить топливную жидкость при переработке шин как раз и используется метод пиролиза, который, кстати, является максимально экономичным и экологически безопасным, так как позволяет перерабатывать вторсырье, и получать топливо из бесполезных материалов.

Как происходит переработка пиролизом

- Шины, которые собрали для уничтожения, переправляются на точку сбора сырья.

- При помощи особого станка шины разделяют на протекторные и бортовые части.

- Пиролизная печь принимает все сырье и нагревает его до 450 °C. В это время резина выделяет газ, который на выходе образует пиролизное масло.

- Как только процесс завершен, емкость извлекают из печи и заменяют ее аналогичной.

- В ходе остывания отделяются полученные элементы, а после готовые продукты направляются прямиком на склад, где и хранятся до тех пор, пока не будет назначен срок отгрузки непосредственному заказчику.

Плюсы метода пиролиза

- Наименьший вред экологии и полное отсутствие высокотоксичных веществ в итоговых продуктах переработки.

- Никаких производственных отходов (соответственно, безотходный процесс и абсолютная ликвидность).

- Сравнительная экономичность процесса и минимальные затраты электроэнергии.

- Широкий спектр возможного применения полученных продуктов от переработки резины.

Если подводить итог, то можно назвать пиролизную переработку шин самым правильным и разумным решением при рассмотрении вопроса по переработке резины. Также это выгодный бизнес, который в России пока абсолютно не развит. Этот бизнес требует вложений, но дает и ощутимую отдачу, так что есть реальные перспективы развития.