Плазменная резка получила широкое распространение в различных отраслях производства, ведь с ее помощью можно разрезать практически любые токопроводящие металлы: от алюминия и нержавейки до углеродистой стали и титана. Этот метод используют как на крупных предприятиях, так и в небольших частных мастерских. Овладев основными приемами плазменной резки, Вы сможете легко выполнять прямые и фигурные резы, делать проемы и отверстия в металлических заготовках, выравнивать кромки листов и выполнять более сложные работы. Впервые работая с плазморезом, хочется, чтобы результат оправдал ожидания. Но, к сожалению, не у всех начинающих резчиков это получается. Для примера приведем наиболее распространенный случай из практики. Пользователь работает с купленным недавно плазморезом. Но почему-то возникают проблемы: то дуга нестабильная, то пламя гаснет, то аппарат вовсе отключается. Возникает подозрение – некачественный ток в центральной электросети. Пока время уходит на поиск и устранение неполадок, работа стоит. А на самом деле причина может быть в другом. Сколько раз случалось, когда пользователи во всем винили центральную проводку, а на деле оказывалось, что было неправильно выставлено давление воздуха или сила тока. Чтобы такого не случилось, при работе с плазморезом нужно учесть множество нюансов.

Освоить азы технологии плазменной резки не так сложно, главное – детально во всем разобраться. Мы расскажем обо всем по порядку. А начать нужно с вопроса безопасности проведения работ. Ведь от соблюдения правил зависит Ваше здоровье.

Содержание

- Что нужно знать о безопасности?

- Как подготовить аппарат к работе?

- Как правильно подобрать силу тока?

- Как разжигать плазменную дугу?

- Как поддерживать расстояние между горелкой и металлом?

- Плазменный аппарат Горыныч это…

- Принцип действия

- Основные преимущества плазменного аппарата «Горыныч»

- Разновидности плазменного аппарата

- Отличия плазменного генератора «Горыныч» от ближайших аналогов

- Какие работы можно проводить с помощью плазменного генератора «Горыныч»?

- Технические характеристики

- Комплектация

- Производитель

- Расходные материалы и запасные части для плазменного комплекса «Горыныч»

- Где купить

- Модельный ряд плазморезов Горыныч и стоимость

Что нужно знать о безопасности?

Сначала перечислим факторы, которые представляют опасность при работе с аппаратом плазменной резки: электрический ток, высокая температура, ультрафиолетовое излучение, раскаленный металл. Чтобы защитить себя, нужно работать в специальной экипировке. Глаза должны быть защищены очками или щитком сварщика (стекла 4 или 5 класса затемнения), руки – перчатками, ноги – штанами из плотной ткани и закрытой обувью. Стоит отметить, что при работе с резаком образуется газ с примесями озона, водорода и частиц металла. Наиболее опасными являются окислы марганца, соединения кремния и хрома, окись титана, которые представляют угрозу не только для легких, но и для других внутренних органов. Чтобы не вдыхать эти вредные пары, нужно обеспечить в помещении хорошую вентиляцию, а на лицо надевать защитную маску.

Что касается электробезопасности, то нужно соблюдать несколько обязательных требований:

- Плазменная резка должна подключаться в сеть с предохранителем или автоматическим выключателем.

- Параметры тока в электросети должны соответствовать характеристикам устройства.

- Обязательно убедитесь в том, что обеспечено хорошее заземление розеток, а также рабочей подставки аппарата и находящихся поблизости металлических предметов.

- Проверьте электрические и силовые кабели на предмет повреждений. Не используйте их, если изоляция повреждена.

Ответственный подход и соблюдение мер безопасности помогут Вам избежать травм, а также снизить риск получения профессиональных заболеваний.

Как подготовить аппарат к работе?

Подробный алгоритм подключения плазмореза к электросети и источнику сжатого воздуха Вы найдете в инструкции, поэтому мы не будем заострять внимание на этом этапе. Лучше обозначим наиболее важные аспекты, которые напрямую влияют на качество выполнения работ.

Аспект 1: Установите аппарат таким образом, чтобы к его корпусу был обеспечен доступ воздуха для охлаждения. Это позволит трудиться продолжительное время и избежать отключений оборудования в связи с перегревом. При этом на него не должны попадать капли расплавленного металла и какие-либо жидкости.

Аспект 2: Позаботьтесь о подаче качественного воздуха от пневмосети или компрессора. Установите влагомаслоотделитель, чтобы частицы масла и воды не попали в резак. В противном случае увеличится износ расходных материалов, а также может прийти в негодность сам плазмотрон. Убедитесь, что давление подаваемого воздуха соответствует параметрам аппарата плазменной резки. При недостаточном давлении дуга будет нестабильна (появятся наплывы и шлак в месте реза), а при избыточном могут прийти в негодность важные рабочие элементы.

Аспект 3: Тщательно подготовьте заготовку перед тем, как ее резать. Если на поверхности есть краска или ржавчина, нужно ее счистить, чтобы при нагреве металла не выделялись ядовитые пары. Кроме того, не рекомендуется резать без предварительной очистки резервуары и емкости, в которых были горючие вещества.

Помните, что правильно проведенные подготовительные работы являются гарантией эффективности использования плазменной резки. Теперь перейдем к рассмотрению самого процесса резки металла.

Как правильно подобрать силу тока?

Чтобы получить ровный и аккуратный рез, без окалины, наплывов и шлака, нужно грамотно выставить на аппарате силу тока, необходимую для разрезания конкретной заготовки. Для этого нужно знать, какая сила тока приходится на расплавление 1 мм материала. Для разных видов металла будет свое значение:

- При работе с чугуном и сталью – 4 А.

- При работе с цветными металлами и их сплавами – 6 А.

К примеру, для обработки стального листа толщиной 20 мм на аппарате нужно выставить силу тока не менее 80 А, а для работы с алюминиевым листом такой же толщины – 120 А. Но это еще не все, что нужно учесть при работе. Чтобы металл успел расплавиться в месте реза, но при этом не деформировался при тепловом воздействии плазмы, важно подобрать оптимальную скорость ведения резака. Она может быть от 0,2 до 2 м/мин., в зависимости от выставленной силы тока, толщины заготовки и вида металла, Конечно, первое время новичку будет сложно измерить скорость и подобрать наиболее подходящую, это придет с опытом. А на первое время запомните простое правило: ведите горелку так, чтобы искры были видны с обратной стороны разрезаемой заготовки. Если их не видно – металл разрезан не насквозь, скорость большая. Но слишком медленное ведение резака, особенно при высокой силе тока, может стать причиной образования окалины, угасания дуги и ухудшению качества реза.

Как разжигать плазменную дугу?

Прежде чем приступать к резке, нужно сделать продувку резака газом. Для этого нажмите и отпустите кнопку поджига на резаке, плазмотрон перейдет в режим продувки. Выждите не меньше 30 секунд, прежде чем зажигать дугу, за это время из резака должен удалиться конденсат и инородные частицы. После этого можно нажимать на кнопку розжига – появится дежурная или, как ее называют, пилотная дуга. Как правило, пилотная дуга горит не более 2 секунд. Поэтому за это время должна зажечься рабочая дуга. У разных моделей плазморезов это происходит по-разному, в зависимости от типа поджига. Различают:

- Контактный – для получения рабочей дуги необходимо короткое замыкание, которое возникает следующим образом: после того, как зажглась дежурная дуга, при нажатии на кнопку блокируется подача воздуха – контакт замыкается. После автоматического открытия воздушного клапана контакт размыкается, а поток воздуха выводит искру из сопла. Между электродом с отрицательной полярностью и металлом с положительной полярностью возникает плазменная дуга. Помните, что контактный поджиг не значит, что нужно прислонять сопло к металлу.

- Бесконтактный – такой тип розжига используется в аппаратах, сила тока которых превышает 50 А (его еще называют осциллятором или высокочастотным зажиганием). Дежурная дуга имеет высокую частоту тока и высокое напряжение, она возникает между электродом и соплом. При приближении сопла к поверхности разрезаемой заготовки образуется рабочая дуга.

После зажигания рабочей дуги, пилотная гаснет. Если Вам не удалось с первого раза получить рабочую дугу, то нужно отпустить кнопку на резаке и вновь нажать ее – это будет новый цикл. Дуга может не разжигаться из-за недостаточного давления воздуха в пневмосистеме, неправильной сборки плазмотрона или неполадок в работе электроэлементов. Выключите аппарат, проверьте правильность подключения и давление на входе. Еще раз попробуйте осуществить розжиг.

Также стоит помнить, что в процессе резки рабочая дуга может гаснуть. Это может случиться по причине износа электрода, но чаще всего проблемы возникают при несоблюдении расстояния между резаком и деталью. Естественно, это сказывается на скорости выполнения работ и на качестве реза.

Как поддерживать расстояние между горелкой и металлом?

Бывают аппараты плазменной резки, которые рассчитаны на разрезание металла с упором на сопло, то есть, вплотную к заготовке – соблюдать расстояние не нужно. Но большинство моделей оборудования для этого не предназначено – сопло будет быстро изнашиваться, резак будет отключаться. Для них оптимальным расстоянием между заготовкой и соплом будет 1,6-3 мм. Если превысить его, то дуга будет затухать, придется поджигать ее снова – аккуратного реза не получится. Особенно важно поддерживать одинаковое расстояние при выполнении кропотливых работ, например, фигурной резки. Чтобы удерживать зазор, многие пользователи устанавливают на резак специальную дистанционную направляющую, и опираются ею на заготовку, а не соплом.

Не забывайте, что держать резак нужно таким образом, чтобы сопло было перпендикулярно заготовке. Угол отклонения не должен превышать 10-50 градусов, иначе рез будет неаккуратным. Если Вы режете металлическую заготовку, толщина которой не превышает 25% от максимально допустимой производителем, держите горелку не перпендикулярно поверхности, а под небольшим углом. Так Вы сможете избежать сильной деформации тонкого металла. При этом следите, чтобы расплавленный металл не попадал на сопло резака.

Помните, что сопло и электрод являются оснасткой, которая подвержена наибольшему износу при выполнении работ. Своевременно заменяйте эти элементы, согласно требованиям инструкции. Тогда во время плазменной резки будет обеспечена стабильная дуга, не будет наплывов и шлака на обрабатываемой поверхности – рез будет аккуратным и ровным.

Надеемся, что наша статья была Вам полезна, и эту информацию Вы будете успешно применять на практике. Подробнее о том, как использовать плазменную резку, Вы узнаете из инструкции конкретной модели аппарата. Соблюдая все правила Вы быстро «набьете руку» и будете справляться как с простыми работами, например, нарезкой профиля или металлических листов, так и с более сложными – вырезанием отверстий и различных фигур.

Метод сварки MIG/MAG (Metal Inert Gas / Metal Active Gas) представляет собой процесс полуавтоматической сварки плавящимся электродом в среде защитных газов (инертных – MIG или активных — MAG), обеспечивающий высокую производительность расплавления сварочной проволоки.

Способ сварки TIG (Tungsten Inert Gas) – ручная сварка неплавящимися вольфрамовыми электродами в среде защитного газа – аргона. На постоянном токе применяется при сварке нержавеющих, а также углеродистых и низколегированных сталей, на переменном токе используют для сварки алюминия и его сплавов. Сварка может производиться как с применением присадочной проволоки, так и без нее.

Ручная дуговая сварка MMA (Manual Metal Arc) представляет собой сварочный процесс с применением штучного покрытого электрода. Это самый общепринятый способ сварки в сегодняшнем мире, несмотря на то, что доля сварки ММА уменьшается при распространении способов сварки в среде защитных газов.

Контактная точечная сварка (SPOT) применяется в основном для соединения листовых заготовок с помощью медных электродов кузовных цехах, а также в промышленности, при проведении ремонтно-восстановительных работ изделий из высокопрочной и оцинкованной стали.

Плазменная резка (PLASMA) – это сварка плавлением, при которой нагрев производится направленным потоком дуговой плазмы. Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями ее регулирования.

Плазменный аппарат «Горыныч» представляет собой универсальный прибор, способный резать и сваривать различные твердые материалы. Свое название устройство плазменной сварки получило по имени сказочного героя Змея-Горыныча, так как пламя от него напоминает огонь, изрыгаемый драконом.

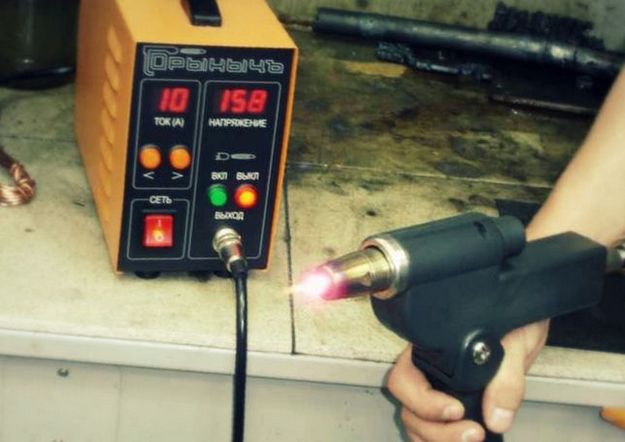

Плазменный аппарат Горыныч это…

Многофункциональная универсальная плазменная сварка «Горыныч» является генератором электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации и предназначается для термического воздействия на негорючие материалы.

Конструктивно аппарат выполнен в виде отдельных двух блоков – генератора плазмы и блока управления с питанием. Это незаменимый и очень удобный помощник в домашнем хозяйстве, ремонте, строительстве, искусстве и в других сферах всевозможной деятельности. В плазменной сварке «Горыныч» в качестве рабочей среды для образования плазмы используется вода. Водоплазменные аппараты более компактные и более экономичные.

Принцип действия

По своим конструктивным особенностям данное устройство является классическим генератором плазмы низкой температуры. Плазму получают с помощью электрической дуги, которая возникает между катодом и анодом. Жидкость нагревается до экстремально высокой температуры и под высоким давлением превращается в узконаправленную плазменную струю.

В качестве рабочей жидкости, которая подвергается нагреву, может служить и вода, и спирт. Стоит отметить, что можно использовать лишь дистиллированную воду или раствор дистиллированной воды со спиртом (содержание спирта в 45%).

Это обстоятельство делает прибор «Горыныч» универсальным, способным работать с самыми разными материалами и выполнять различные виды работ.

Несмотря на достаточно сложный принцип работы, устройство для сварки и резки состоит из трех основных компонентов: непосредственно плазменного генератора, блока питания и системы управления.

Основные преимущества плазменного аппарата «Горыныч»

Данное устройство имеет несколько крайне важных достоинств, которые и сделали его повсеместно распространенным и практически незаменимым в целом ряде областей человеческой деятельности.

Простота

Обучится варить и резать с помощью устройства сможет любой желающий, даже если он далек от строительных и ремонтных работ. Все управление максимально упрощено, элементы контроля снабжены надписями на русском языке, а дополнительно к аппарату прилагается подробнейшая инструкция с полным описанием всех возможных работ.

Универсальность

Большинство аналогичных плазменных установок способны либо резать, либо сваривать. Очень дорогие приборы могут то и другое, и лишь «Горыныч» является по-настоящему универсальным. С его помощью можно варить, резать, использовать его как паяльную лампу, небольшой горн и даже как огнетушитель! Таким образом, покупая плазменную установку можно заменить ей целый комплекс дорогостоящих приспособлений.

Компактность и небольшой вес

К сожалению, основная масса сварочных аппаратов снабжены громоздкими и тяжелыми трансформаторами и поэтому весят десятки килограммов. Генератор плазмы, несмотря на всю свою универсальность и практичность, лишен трансформаторов, а его вес в рабочем состоянии составляет всего лишь 4,5 килограмма! Его легко можно переносить в сумке, и в багажнике автомобиля он не займет много места.

Даже если весь день работать с генератором (управляющий элемент устройства выполнен в форме пистолета), то рука не устанет.

Распространенное «питание»

В это сложно поверить, но генератор «Горыныч» запитывается от обычной розетки в 220 вольт! Не нужны трансформаторы и переходники! Обычная розетка и сварочный аппарат готов к работе. При этом, потребление энергии также минимально и составляет лишь 2,5 киловатта в час. Это рекорд для устройств такого класса!

Разновидности плазменного аппарата

Производитель делает все возможное для того, чтобы удовлетворить всех клиентов без исключения. В настоящее время выпускаются три модели, которые отличаются друг от друга по мощности.

- На 8 ампер. Самый маломощный прибор, способный резать и варить металлы толщиной до 6 миллиметров. Стоимость его также невелика.

- На 10 ампер. Устройство среднее по мощности. Справится с металлом толщиной в 8-9 миллиметров.

- На 12 ампер. Наиболее мощный из «Горынычей». Справится с легированной сталью толщиной в 11 миллиметров. Целесообразно использовать для каждодневных профессиональных работ.

Отличия плазменного генератора «Горыныч» от ближайших аналогов

- Одним из основных отличий данного устройства от аналогичных является его высочайшая экологичность. Выделение вредных или токсичных веществ во время работы равняется нулю. Более того, во время интенсивного испарения воды воздух насыщается кислородом.

- Следует отметить также большую рабочую емкость пистолета. Всего в него помещается порядка 100 граммов воды или спиртового раствора, и этого с избытком хватит на 20-25 минут непрерывной работы.

- Также стоит отметить невероятную неприхотливость к уровню напряжения, которое можно подавать на прибор. Его диапазон может колебаться от 130 и до 240 Вольт и на всем диапазоне генератор способен выдавать устойчивый поток плазмы.

Какие работы можно проводить с помощью плазменного генератора «Горыныч»?

Сферы применения данного устройства очень велики и продолжают увеличиваются, так как люди находят все новое использование этому прибору. В данный момент времени применять его можно следующим образом:

- Сварка конструкционных, нержавеющих, легированных сталей, цветных металлов, а также их сплавов.

- Пайка и сварка изделий из цветных металлов.

- Резка стальных, чугунных изделий, цветных металлов, а также их сплавов.

- Пайка твердыми и мягкими припоями с высокой и низкой температурой плавления.

- Плавка металла в небольших количествах в тиглях.

- Поверхностная термическая обработка.

- Вспомогательная обработка металлов в литейном производственном процессе.

- Обработка тугоплавких материалов неорганического и органического происхождения (базальт, кварц, гранит, кварцевое стекло, бетон, мрамор, асбоцемент и другой материал).

- Воронение небольших изделий.

- Порошковое напыление изделий.

- Термическое оксидирование деталей.

- Закалка металлических деталей.

- Обработка термоусадочных материалов.

- Нанесение глазури.

- Изготовление и обработка продукции из стекла.

- Разделка стеклоткани.

- Получение химических соединений.

- Удаление окислов с металлических поверхностей.

- Очистка поверхностей термостойких изделий и различных отверстий в них от загрязнений органического и иного характера.

- Очистка поверхностей и микроотверстий от органических загрязнений в платиновых фильерах.

- Оплавление бетонных поверхностей для уменьшения гигроскопичности.

- Для ювелирных потребностей.

- При незначительных возгораниях в рабочей производственной зоне может использоваться в режиме погашенной дуги для мгновенного пожаротушения.

Как показывает многолетнее использование, плазменный генератор в хозяйстве может заменить такие приспособления, как болгарка, ручная пила, паяльная лампа, сварочный аппарат, газовая горелка и даже высокотемпературный лазерный резак.

В случае необходимости «Горыныч» можно использовать даже как достаточно яркий фонарь для освещения помещений.

Применение в художественной резке и сварке металла

Подавляющее большинство людей считают, что подобный прибор может только сварить или резать металл, но в реальности все обстоит по-другому. Если приложить к «Горынычу» немного фантазии, то с его помощью можно создавать настоящие произведения искусства.

К примеру, имея заранее приготовленные формы, можно отливать фигурки из металла, стекла или пластика. Для этого достаточно разогреть исходное вещество в тигле и залить его в форме. Обычно нагрев занимает не более 5 минут, а в случае со стеклом и пластиком все происходит еще быстрее.

Также, можно сваривать между собой металл и тем самым создавать любые абстрактные фигуры и конструкции ограничиваясь лишь своей фантазией.

Используя плазменный агрегат можно менять свойства твердотельных материалов. В качестве примера можно привести классическую гранитную плитку. Если её нагреть, то она станет на тон светлее, а ее способность впитывать воду увеличиваться на порядок. Таким образом, даже самую скользкую плитку можно превратить в шершавую и тем самым исключить возможность проскальзывания.

Технические характеристики

Устройство имеет следующие характеристики:

- Рабочее напряжение — 130 – 240 Вольт.

- Частота сети – 50-60 Герц

- КПД – около 85%

- Минимальное время работы от одной заправки – не менее 20 минут.

- Масса горелки с полной заправкой – не более одного килограмма.

- Полная масса прибора (с блоком питания) – около 4,5 килограммов.

- Габаритные размеры – 19*19*6 сантиметров.

Для стабильной и полноценной работы необходим прогрев в 2-3 минуты. За это время плазменная дуга примет стабильную форму и прогреется до нужной температуры.

Комплектация

При покупке данного прибора в его комплект входят сумка-переноска, блок питания, горелка в форме пистолета, сосуд для заправки (емкости 200 миллилитров), необходимый гаечный ключ, ЗИП в который входят запасные сопла и приспособления для их очистки. Помимо этого, в комплект поставки входит подробная инструкция по эксплуатации на бумажном носителе.

Производитель

Созданием и усовершенствованием данного устройства занимается компания ООО «АСпромт» — один из лидеров отечественного научно-технического рынка. Свою деятельность компания осуществляет с 2001 года и за это время добилась значительных успехов в производстве мобильных плазменных комплексов.

На сегодняшний день компания ООО «АСпромт» продает «Горыныч» в 11 стран мира и число заказов увеличивается год от года. Официально приобрести это устройство можно у девяти дилеров в России и в странах СНГ. Кроме продажи дилеры осуществляют сервисное и гарантийное обслуживание в случае необходимости, а также занимаются распространением сопутствующих товаров.

Расходные материалы и запасные части для плазменного комплекса «Горыныч»

Для нормального функционирования аппарата необходимо вовремя менять запасные части и покупать качественные расходные материалы. Все это можно приобрести у официальных дилеров, так как они распространяют исключительно качественны расходники, одобренные производителем.

Наиболее важным расходным материалов для плазменного генератора является катод, который необходим для формирования правильной электрической дуги. Катоды необходимо менять по мере из выгорания, благо стоят они не дорого и не пробьют дыры в бюджете даже при интенсивной работе плазменного комплекса.

Еще одним из важных расходных материалов является сопло для резки металлов и сталей. Именно от толщины сопла зависит толщина плазменного потока. В продаже имеются сопла с радиусом 1,1 миллиметр и 2,1 миллиметра.

Можно приобрести и специальные ремонтные комплекты, с помощью которых можно восстановить работоспособность «Горыныча» в самые кратчайшие сроки.

У официальных дилеров можно приобрести вентиляторы для охлаждения блока питания, различные кнопки и ручки для регулировки и переключения режимов работы устройства. В продаже имеются и корпуса горелки, опорные шайбы и пружины и резиновые кольца-прокладки.

Благодаря простоте конструкции, приобретя ремонтный комплект можно справится с починкой плазменного комплекса самостоятельно.

Где купить

Данную модель приобрести можно у производителя. Рекомендуем посмотреть также контакты фирм, торгующих плазменной техникой, на этой странице.

Советуем также ознакомиться с актуальными моделями плазменного оборудования.

Если нужны комплектующие и расходники, смотрите раздел «Комплектующие для плазмы».

В настоящее время существует широкий ассортимент оборудования, предназначенного для резки, плавки, сварки разнообразных материалов, которым пользуются как профессионалы-сварщики, так и любители.

Среди плазменно-сварочных инструментов, присутствующих на российском рынке, можно выделить разработку отечественных специалистов – плазменную сварку Горыныч. Он представляет собой электродуговой генератор низкотемпературной плазмы, получаемой из паров, подаваемой жидкости при ее нагреве до состояния ионизации.

Модельный ряд плазморезов Горыныч и стоимость

Цена на плазменный сварочный аппарат Горыныч определяется модификацией устройства.

Обновленная линейка плазморезов состоит из моделей и конфигураций:

- на 8 ампер – Горыныч ГП37-8, прибор малой мощности, предназначенный для проведения мелких работ в быту: резки, пайки материалов небольшой толщины. Розничная цена — 28 000 руб.;

- на 10 ампер – Горыныч ГП37-10, прибор средней мощности подходит для сварочных работ, резки и пайки металлов толщиной до 6 мм. Стоимость — 29 000 руб.;

- на 12 ампер – Горыныч ГП37-12, мощный прибор, обеспечивающий резку металлов толщиной до 11 мм. Средняя цена — 34 000 руб.

Конструктивные особенности аппарата

Конструктивно плазменный комплекс состоит из двух отдельных взаимосвязанных устройств – это:

- компактный блок – стабилизированный источник питания и управления, подключаемый к сети 220 V.;

- генератор плазмы – горелка, выполненная в виде пистолета.

Блок питания вместе с горелкой весит всего 5,4 кг. Для работы комплекса от сети не требуется подключение какого-либо дополнительного оборудования (трансформатора, компрессора или газового баллона). Плазменная сварка Горыныч готова к работе после заправки ее водой и включения в розетку.

Устройство блока стабилизированного питания и управления

Корпус источника питания и управления достаточно компактный, эргономичный, не имеет ничего лишнего, отличается рациональным распределением внутреннего пространства, для удобства транспортировки оснащен ручкой и ремешком. Он не прихотлив в использовании, в процессе эксплуатации не требует квалификации рабочего персонала.

На передней панели корпуса блока питания расположены все необходимые кнопки регулировки прибором – силы тока и напряжения, защиты от перегрева, включение/выключение и управление плазмотроном при переходе из одного режима работы в другой.

Внутри блока расположены два трансформатора, обмотки которых выполнены в виде печатных плат. Они обеспечивают высокий КПД (более 95%) и минимальные потери.

Также в блоке предусмотрены три предохранителя, выполняющие роль противопожарной защиты и предотвращающие замыкание.

Термодатчик, установленный на радиаторе, защищает аппарат от перегрева, его сигнал и показания в случае перегрева устройства отображаются на табло панели.

В рассматриваемом устройстве расположен еще один блок – фильтр электромагнитных помех, который обеспечивает стабильную работу прибора.

Устройство плазменной горелки

Плазменная горелка Горыныч подключается к блоку питания с помощью соединительного шнура с разъемом. Она состоит из сопла, кнопки запуска, аккумулятора, заправочной горловины для рабочей жидкости, испарителя, влаго-впитывающих колец, поворотной ручки.

Главным элементом горелки является металлический корпус с аккумулятором, выполненным из качественной нержавеющей стали. Внутри него находится влаго-впитывающий материал из кварцевых дисперсионных волокон – он необходим для удержания влаги. Горелка помещена в прочный пластиковый корпус с ручкой.

Видео:

Принцип работы аппарата плазменной резки

Рассматриваемый плазменный комплекс является многофункциональным, поскольку позволяет работать не только с металлами, но и с другими материалами.

Рабочей жидкостью для устройства резки и плавки Горыныча может служить:

- дистиллированная вода (резка),

- 45% раствор этилового спирта;

- 3% раствор нашатырного спирта.

Особенно высокое качество сварки обеспечивают последние два раствора. На 1 час работы сварочного аппарата потребуется не более 200 мл рабочей жидкости, которую закачивают в горелку с помощью шприца.

Принцип работы аппарата плазменной резки и сварки Горыныч и суть процесса в плазмотроне заключается в следующем.

- Внутри ствола плазменной горелки расположено пусковое устройство для запуска электрической дуги и регулирования напряжения и аккумулятор удерживающий влагу. Эта влага под действием капиллярных сил подается к испарителю.

- На конце вала пускового устройства расположен катод. При нажатии кнопки пускового устройства катод вместе с осью перемещается и замыкается с соплом-анодом, при отходе катода в прежнее положение зажигается электрическая дуга, которая разогревает находящуюся в устройстве воду и превращает ее в пар.

- Пар в свою очередь ионизируется и под действием высокого давления выходит через сопло наружу в виде плазменной струи с высокой температурой ионизации (6000С). Плазменная струя, мощность которой регулируется, производит термическую обработку (плавку, сварку, резку) необходимых материалов.

Для подачи к горелке электроэнергии используется кабель. На одном конце кабеля расположен штекер, с помощью которого он подключается к блоку питания и управления. На другом конце кабеля расположены два электрода, из которых – один электрод подключается к корпусу горелки, другой электрод, на котором расположен хомут с термодатчиком для измерения температуры в горелке, подсоединяется к катоду.

Плазморез Горыныч отличается низким энергопотреблением, работает от электросети 220 В, путем включения в розетку. Мощность потребления прибора ГП37-10 составляет 2,5 кВт.

Работа в полевых условиях осуществляется путем подключения аппарата к автономному генератору, либо к преобразователю бортового напряжения любого транспортного средства.

Видео:

Назначение плазмореза Горыныч

Плазморез Горыныч универсальное, экологически чистое и многофункциональное устройство, с помощью которого можно выполнять различные виды работ даже при слабом освещении и в закрытом помещении ( он не выделяет вредных для здоровья паров):

- резка, пайка и сварка цветных металлов, чугуна, стали, сплавов;

- пайка всеми видами припоев;

- поверхностная и вспомогательная термическая обработка;

- плавка металла в небольшом количестве в тигелях;

- обработка материалов из бетона, стекла, базальта, мрамора, керамики и пр.;

- порошковое напыление, закалка, получение химических соединений;

- воронение, термическое оксидирование, нанесение глазури;

- обработка кромок изделий и термоусадочных материалов;

- удаление окислов и различного рода загрязнений;

- оплавление бетона;

- обработка ювелирных изделий и многое другое.

Многочисленные отзывы о плазменной сварке Горыныч помогают определиться с выбором данного аппарата. Кто-то недоволен работой и возможностями прибора, а кому-то он очень пригодился в работе и в развитии своего бизнеса. Как говорится: «сколько людей, столько и мнений».

Плазменная сварка Горыныч популярность обрела в сфере ЖКХ и обслуживания (ремонт холодильного оборудования, систем отопления), у работников автомастерских и ювелирных мастеров, в быту, в отрасли сельского хозяйства и др.

Видео: