Сварочный стол пригодится для любителей и для профессионалов своего дела. Покупать такой стол в специализированном магазине не выгодно. Поэтому можно смастерить сварочный стол своими руками в домашних условиях.

При самостоятельной сборке стола, вы сможете сделать его такого размера, какого пожелаете. Также для экономии пространства сварочный стол можно будет использоваться не только для сварки, но и для других работ.

Краткое содержимое статьи:

Содержание

- Какой должен быть стол для сварки?

- Необходимые инструменты для сборки

- Инструкция изготовления сварочного стола своими руками

- Фото сварочного стола

- Стационарный пост

- Мобильный пост

- Функции вентиляционной системы сварочного цеха

- Местная вентиляция сварочного поста

- Регулирующий механизм обустройства местной вентиляции

- Когда нужна общеобменная вентиляция для сварочного поста

- Схема общеобменной вентиляции сварочного цеха

- Регулирующий механизм общеобменной вентиляции

- Расчет вентиляционной системы для сварочного цеха

Какой должен быть стол для сварки?

Работа со сварочным механизмом опасная, поэтому стол должен быть удобным и безопасным для работы. Существует много видов сварочных столов, но для комфортного использования, любой вид должен отвечать некоторым требованиям:

У рабочего места обязательно должна быть вытяжка. При работе со сваркой выделяется много вредной пыли и газов, поэтому через вытяжку воздух должен очищаться, чтобы не навредить здоровью.

На рабочем месте, с торца стола обязательно должен быть вентилятор. Расположить его лучше на высоте 150 см.

Края сварочного стола должны быть покрыты медным материалом.

Для освещения изготавливается самодельная система, с мощностью не более 36В.

В столе для сварки обязательно нужно встроить место для хранения электродов и еще одно место для других необходимых инструментов.

Один закрывающийся отдел, где будут храниться инструменты, которые редко используются.

Неотъемлемая часть стола для сварки — заземление.

Важно запомнить, что стол для сварки в домашних условиях нужно делать из материала, который не плавиться, не горит и не выделяет ядовитые вещества при высокой температуре. Рекомендуемая высота стола для сварки 0.7-0.9 метров, площадь – 1.0 на 0.8 метров.

Далее требуется сделать чертеж сварочного стола с размерами и приготовить все необходимые инструменты.

Необходимые инструменты для сборки

- Аппарат для сварки и необходимые для его работы элементы.

- Угольники, линейки и маркер для пометок.

- Рулетка или измерительная лента около 3 метров.

- 4 струбцины, в виде буквы «С”.

- Кусачки.

- Ножовка по металлу или машина для шлифовки.

- Метчик.

- Дрель и необходимые для ее работы элементы.

- Металлические листы, трубы, проволока.

- Болты, гайки и т.д.

- Лобзик, тиски.

- Болгарка.

Инструкция изготовления сварочного стола своими руками

Верхняя крышка будет изготавливаться для сварочного стола из профильной трубы, с сечением 0.5 на 0.5 см. у края и 0.3 на 0.3 см на внешней стороне. Разрезать трубу лучше болгаркой. Приготовленные части скрепляют с помощью сварочного аппарата. Окантовка крышки будет из профиля 0.5 на 0.5 см. прямоугольной формы

Внутренняя часть закладывается профилем 0.3 на 0.3 см. Трубы прикрепляются сваркой таким образом, что получается решетка, швы зачищаются.

Далее делаем ножки, их можно смастерить из трубы 0,25 на 0,25 см. Всего нужно нарезать 4 штуки, далее привариваем их к основанию стола. Чтобы было легче понять, что и как делать, для наглядности посмотрите фото сварочного стола.

Для дополнительной жесткости делаем пояс по периметру стола, на высоте 30-40 см от пола. Это необходимо, чтобы при работе стол прочно стоял и не шатался.

Для удобства можно сделать ручки для переноса стола в любое место. Смастерить их лучше из металлической арматуры с диаметром 0.8-1.0 см.

Колеса для более удобной транспортировки сварочного стола. Достаточно будет всего 2 колесика, которые можно взять от старой тележки.

Место для хранения инструментов. Нишу рекомендуется изготавливать из ДСП или фанеры. По желанию можно применить металлический лист. Прикрепляется ниша внизу стола.

Кожух для мусора делается из металлических листов, любой толщины.

Готовый стол для сварки по желанию можно покрасить специальной краской для металла.

Рядом с рабочим столом обязательно должна находиться емкость с водой, ведь работа со сваркой огнеопасная. Также поверхность пола рядом со сварочным столом, на расстоянии 1.5 метров, должна покрыта негорючим материалом.

Если соблюдать инструкцию, как сделать сварочный стол и применять данные советы на деле, то у вас все получится.

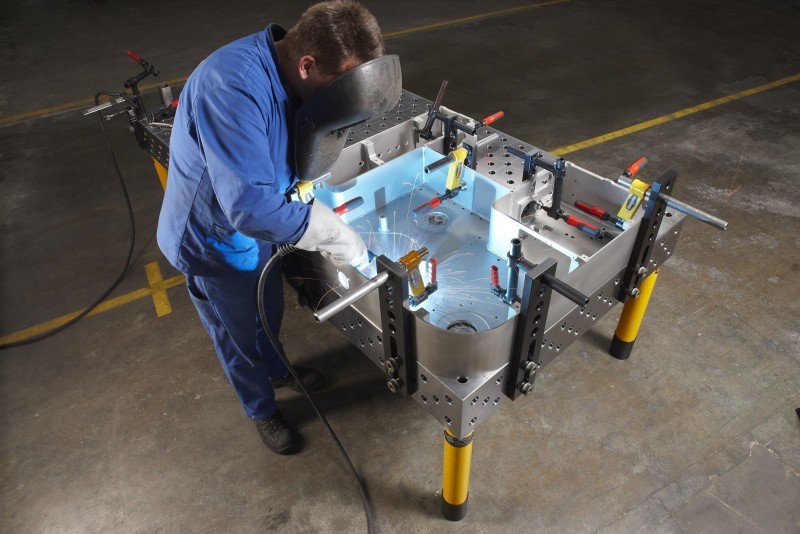

Фото сварочного стола

Также рекомендуем посетить:

- Костюм сварщика

- Типы сварочных аппаратов

- Как залудить паяльник

- Сварочный аппарат своими руками

- Сварочный полуавтомат

- Сварочные провода

- Сварочные электроды

- Плазмотрон

- Как паять

- Сварочный аппарат для дома

- Споттер

- Как запаять радиатор

- Сварочная проволока

- Сварочный трансформатор

- Сварочная горелка

- Сварка полипропиленовых труб

- Газовая сварка

- Сварочный аппарат

- Плазменный сварочный аппарат

- Сварочные работы

- Точечная сварка

- Дуговая сварка

- Как варить алюминий

- Сварочная маска

- Электрододержатель

- Какой сварочный аппарат выбрать

- Холодная сварка

- Сварочный инвертор

- Как сварить металл

- Сварочное оборудование

Улитка.

Итак, улитка… Куплена на и только чисто улитка, «без никто». Ни двигателя, ни крепёжных элементов в комплекте не было, только корпус и колесо.

Поэтому мне предстояло выбрать для этой улитки электродвигатель, желательно асинхронный. Выбор предстоял по потребляемой электрической мощности, по оборотам и по диаметру вала. Но так как колесо улитки просилось на вал Ф14 мм со шпонпазом 4 мм, то это сразу же накладывало ограничения на диапазон мощностей. Ориентировочно от 0,2 до 0,5 кВт. Потом обороты… Полторы тыщи хватит или мало, и надо, например, 3. Мощность потребляемая лишняя не нужна и с оборотами промахнуться тоже не хотелось. Оно, конечно, понятно, много — не мало, то есть чем больше, тем лучше, но если оно лишнее и явно никогда не будет использовано, то это тоже не хорошо. Вот эти размышления и явились стимулом для погружения в такую обширную тему, как расчёт вентиляционных систем.

Много чего пришлось перерыть, расчёты переделывал несколько раз, т.к. находил ошибки. Всё-таки интернетовская инфа, не смотря на огромный плюс в виде доступности, имеет и не менее огромный минус — может содержать опечатки и даже грубые ошибки, которые для формул не могут быть допустимыми. Поэтому приходилось руководствоваться несколькими источниками и выполнять сверки. А что такое найти в инете несколько независимых источников в эпоху повсеместного копи-паста? Тем не менее работа выполнена, и в качестве одного из надёжных источников могу порекомендовать справочник 1983 года выпуска «», авторы Торговников Б.М., Табачник В.Е., Ефанов Е.М., стр. 141-166.

Все книги и статьи по вентиляции, какие мне удалось почитать/посмотреть, кроме общей тематики их ещё объединяет методика расчёта вентиляционных систем, которая сводится к следующему:

1. Исходя из норм на человека, на площадь или объём помещения с поправками на концентрации вредных веществ расчитывается/задаётся расход воздуха в куб.м/час.

2. Исходя из проложенных или планируемых вентканалов расчитываются/задаются потери давления в них и какое давление должен развивать вентилятор.

3. Два предыдущих значения используются для выбора типа вентилятора из заданного перечня с нормированными ГОСТом параметрами.

Увы, мне такая методика не подходит, потому что улитка у меня уже есть и мне надо знать, на что она способна и каким двигателем её крутить. То есть мне расчёт нужно выполнить «от обратного». Ну что ж, немножко школьной геометрии плюс немножко навыков по преобразованию формул и кое-что у меня получилось. Но предварительно предупреждаю. Расчёты весьма грубые и только оценочные. Многое не учтено и многое взято с потолка. Но для гаражных целей, чисто для «прикинуть», я считаю сойдёт.

Итак, поехали! Система единиц СИ.

1. Расчёт расхода воздуха.

Исходные данные для расчёта: площадь выхода улитки и скорость воздушного потока. С площадью всё понятно, ширину 0,11 м умножаем на высоту 0,12 м и получаем 0,0126 м2. Со скоростью же потока немного сложнее. Линейную скорость точки, расположенной на краю колеса, называемую в различных источниках окружной скоростью колеса посчитать не проблема. Она зависит от частоты вращения колеса и его диаметра. Основной вопрос стоял, как от окружной скорости перейти к скорости потока? И вот в паре разных источников я нашёл, что для вентиляторов центробежного типа скорость потока можно принять как половину окружной скорости колеса. Хотя лично моё мнение, это очень сильно приуменьшено и чуть позже я поясню почему. Я бы брал не половину, а между 0,7 и 0,85. Но пока пусть будет половина. Обороты асинхронного двигателя могут быть только выбраны из имеющегося ряда. Я посчитал для оборотов 1450 и 2850. В принципе, все данные забиты в эксель и легко можно пересчитать для других исходных данных. Расход воздуха получился 275 и 541 м3/час.

2. Мощность двигателя.

В этом расчёте участвуют: расход воздуха из предыдущего пункта, давление вентилятора и различные КПД, как коэффициенты от 0,6 до 1. Я взял грубо только один КПД вентилятора 0,6. Для расчёта давления вентилятора используются: окружная скорость колеса (уже есть), плотность воздуха (справочно 1,2 кг/м3 для 20 градусов) и коэффициент давления, который для центробежных вентиляторов обычно равен от 0,8 до 2,5. Я взял среднее арифметическое — 1,65. Вообще, эта величина, конечно, расчётная, но понятной мне формулы расчёта найти не удалось. Мощности двигателей для оборотов 1450 и 2850 получились 19 и 142 Вт.

И вот из этих цифирей теперь всё становится понятным. 275 кубиков в час мне маловато. Объём моего гаража 62 кубика и 14 минут для полного обновления воздуха — это многовато. Хотелось бы быстрее. Поэтому выбираю обороты 2850, расход 540 м3/час с полной заменой воздуха за 7 минут. Значит предстоит искать асинхронный электродвигатель мощностью от 150 Вт, 2700-3000 об/мин с диаметром вала 14 мм.

Поиски электродвигателя продолжались около месяца. В городе имелся только один, подходящий под мои критерии, двигатель, но за очень дорого. Барахолку всю прошерстил по запросам «двигатель» и «мотор». Выбор очень скУден и в основном из-за диаметра вала. Если 11, 12 и 16 мм есть, то 14 мм совсем нет. На авито тоже смотрел, но там или киловаттники, или ваще никаких параметров, то есть надо звонить, узнавать. Я за этот месяц успел и буржуйку отремонтировать, и обдув ей сделать, и выхлопную трубу для вытяжки поставить, и заднюю стенку с потолком в божеский вид привести, и циркулярку сделать, и шкапчик, а нужный мне двигатель всё никак не выплывал на меня.

И вот в тот момент, когда я уже начал созревать, а не поехать ли мне в губернию (Пермь) на металлорынок и там пошукать, как ко мне обратился Роман (ROW) с просьбой выточить втулочку из капролона (полиамид 6) для его очень хорошего знакомого, проживающего в Кунгуре  Во как! Видал сосун вошь энд гоу?! Эвона чё в мире делается. Люди встречаются, люди знакомятся… в Кунгуре… через Барнаул Посмотрев в местной барахолке цены на капролон, типа шоб в курсе быть и в пустую погоняв по местным магазам, понял, что два вагона к паровозику — это уже веский повод ехать в губернию. Съездил в субботу, взял всё, что было нужно и даже больше. Вот об этом «больше» и пойдёт дальше речь. Но сначала фотки.

Во как! Видал сосун вошь энд гоу?! Эвона чё в мире делается. Люди встречаются, люди знакомятся… в Кунгуре… через Барнаул Посмотрев в местной барахолке цены на капролон, типа шоб в курсе быть и в пустую погоняв по местным магазам, понял, что два вагона к паровозику — это уже веский повод ехать в губернию. Съездил в субботу, взял всё, что было нужно и даже больше. Вот об этом «больше» и пойдёт дальше речь. Но сначала фотки.

Обратите внимание на производительность, вторая фотка, правый нижний угол. 22 кубических метра в минуту, это 1320 м3/час или полная замена воздуха в гараже менее, чем за 3 минуты. Да она, походу весь гараж вместе со стенами в себя всосёт! Дует и сосёт просто зверски. Я реально в шоке! Продавец, кстати, крокодилами подключил кондёр на 30 мкФ и провод с вилкой 220 В. Знал, стервец, чем меня купить! Это такая мощь, что любой канальник, из каких я ранее держал в руках, не то, что конкурировать, да его самого сдует таким напором! А о силе всасывания косвенно можно судить по результатам такого эксперимента. Металлическая линейка к входной сетке пришлёпывается как к магниту и держится, не сползает.

Ну ладно, это эмоции, их в сторону, а теперь ещё немного цифирек в сравнительной табличке. По первой улитке я проставил измеренные и расчётные параметры, а по немецкой — тоже измеренные и данные с этикетки.

Вытяжка над сварочным столом — 0147_15.png (8.7 КБ) 2826 просмотров

Физические размеры улиток примерно одинаковые, обороты двигателей сопоставимы, но расход воздуха различается более, чем в 2 раза! В чём дело? Где я так сильно просчитался? И вот тут самое время вспомнить о коэффициенте перевода окружной скорости колеса в скорость воздушного потока. Я выше высказывал своё мнение, что 0,5 — это маловато и обещал пояснить, почему. Но сначала я предположил, что фишка в лопастях колеса, вернее в их направленности. Центробежные вентиляторы улиточного типа бывают с лопастями трёх основных видов:

— лопасти загнуты против направления вращения колеса,

— прямые лопасти, то есть по радиусам колеса,

— и лопасти по направлению вращения.

У каждого вида лопастей есть свои плюсы и минусы, но самыми производительными по расходу воздуха будут лопасти 3-его вида, загнутые по направлению вращения колеса. Вот я и предположил, что коэффициент 0,5 дан для лопастей, загнутых против вращения колеса. А у меня обе улитки с лопастями «ПО». Но корпус немецкой, как обнаружилось после разборки для «почистить», оказался совершенно симметричным относительно отверстий «для входа» и «для двигателя». Ничто не мешало двигатель переставить на вход, и тем самым, поменяв направление лопастей колеса. Я так и сделал. Дует, конечно, тоже не плохо и работает тише, но не то. И эксперимент с линейкой это наглядно продемонстрировал, она не хотела держаться на всосе, сползала вниз. И мне стало совершенно ясно, что 0,5 — это всё-таки для лопастей «ПРОТИВ», а для лопастей «ПО» надо брать 0,8-0,9 и вот тогда результаты расчётов производительности вентилятора будут сопоставимы с заводским «образцом».

Новую улитку я почистил от пыли, обтёр тряпкой, смоченной в керосине. Буду ставить её. Сейчас делаю крепёжные кронштейны. Кстати, в процессе экспериментов убедился в отличной балансировке. На столе лежит включенная, не шолохнётся. Только в момент включения пытается завалиться.

Наконец то я полностью завершил очередной этап оснащения гаража всякими полезняшками, а именно сделал сварочный стол. Да еще и не совсем простой, но обо всем по порядку!

Итак, что же такое сварочный стол в моем понимании и зачем он мне понадобился: сварочный стол это некая металлическая поверхность, обладающая высокой жесткостью, прочностью и электропроводностью. Нужен он для сборки любых сварных конструкций, при этом его прочность и жесткость позволяют фиксировать детали напрямую на него, а электропроводность дает дополнительную гибкость касаемо технологии сварки — иногда удобно массу прицепить к столу, а не к детали. Поскольку я не планирую заниматься сварочными работами на постоянной основе, а собираюсь варить эпизодически, то делать полноценный стационарный стол я посчитал излишним. Себе я сконструировал откидную конструкцию, которая крепится одной стороной к стене и в сложенном состоянии занимает минимум места.

Основой конструкции служит столешница, сваренная из профильной трубы 30х30х2мм и зашитая холоднокатаным стальным листом толщиной 2.5мм. Размеры столешницы в чистоте 1450х750мм.

Каркас выглядит вот так:

Готовая столешница так:

У меня рама получилась чуточку не ровная, и я ее поправил, поскакав на ней десять минут примерно таким способом:

Готовая столешница подвешивается к стене с помощью балки, изготовленной из той же трубы 30х30х2мм. В трубе были просверлены отверстия под анкера и для доступа инструмента к гайкам, а так же я заварил торцы для более привлекательного эстетического вида и большей жесткости конструкции. После применения напильника железка выглядела так:

Непосредственно шарнир подвеса образован парой гаражных петель каплеобразного сечения. Для корректной работы шарнира на столешницу и силовую балку были наварены усилители из стали 2.5мм, выглядело это все так:

Столешница совместно с балкой была окрашена моей любимой краской Хаммерайт с «молотковой» структурой и совершенно случайно попала в тон к полам 🙂 Навеску на анкера я выполнял, как водится, в одиночестве и чуть не родил стаю ёжиков — в сборе конструкция весит поболее 50кг, и вешать в одно лицо такую тяжесть на 4 анкера весьма неудобно. Однако, я справился и получил такую картину:

Для крепления ног с нижней стороны столешницы по углам приварены 2 шпильки М16. Сами ноги выполнены из отрезков трубы 30х30х2мм, в торцы которых вварены гайки М16 и полностью готовые опоры окрашены той же краской. После обработки торец выглядит так:

Для точной регулировки высоты ног по месту сделал регулируемые пятки к ногам. Пятки выполнены из болтов М16х60мм, шайб и пятаков из пенорезины. Для облегчения позиционирования перед сваркой головки болтов были проточены по размеру внутреннего отверстия в шайбе, получилось так:

А после обварки и приклеивания резиновых пятаков получилось так:

В эксплуатации регулировать опоры оказалось очень удобно и просто, после регулировки по месту пятки выглядят таким образом:

Полностью готовый стол в разложенном состоянии выглядит так:

Единственное, что я еще не успел закончить, так это закрепить на стену в местах напротив шпилек столешницы небольших шайб для исключения повреждения стены, если вдруг столешницу кто то качнет неудачно. Дело пары минут, но доделать нужно 🙂

Сварочный пост представляет собой специфический «кабинет» сварщика, оснащенный всем необходимым оборудованием, аксессуарами и приспособлениями, необходимыми для бесперебойного выполнения работ по сварке. Организация сварочного поста и все работы, связанные с его обустройством, должны производиться согласно требований охраны труда и безопасности жизнедеятельности. При планировании подобных участков, осуществляющих выполнение технологических процессов, следует руководствоваться ГОСТ 12.3.003-86 (pdf) , который устанавливает требования к производственным помещениям и размещению оборудования, транспортировке материалов, а также требования к персоналу и применению СИЗ.

В данном случае речь пойдет об обустройстве рабочего места для выполнения операции сварки электродуговым методом (ручная, аргонодуговая, полуавтоматическая).

Стационарный пост

Представляет собой кабину с открытым верхом, приподнятую над уровнем пола. В таких постах сваривают детали малых и средних размеров, для крупных узлов и металлоконструкций он не пригоден. Кабина обычно выполняется из металлических листов на которые впоследствии наносятся цинкосодержащие краски или другие покрытия, стойкие к высокой температуре и инфракрасному излучению (например, белила на основе титана или желтая краска из хромо-свинцовой соли, другие современные вещества).

Пол должен быть бетонным (или стяжка). Покрытия ПВХ, деревянный пол по лагам и другие горючие материалы не допускаются. Вход/выход закрывают брезентовым полотном, либо предусматривают металлические двухстворчатые двери с рифленым стеклом.

Некоторые требования к сварочной кабине:

- Достаточное освещение для комфортной работы, наличие источников света, освещающих пост в целом и стол, на котором проводятся все манипуляции, в частности.

- Площадь поста не менее 3 м2, высота металлических стен 1,8 – 2м, они должны быть приподняты над уровнем пола на высоту 20-25 см; высота потолка помещения, в котором установлена кабина, соответственно, более 2 м для свободной циркуляции воздуха.

- Стол для работы в сидячем положении должен быть высотой 50-60 см. Стол собирают из металла. Желательно, чтобы на крышку стола (в том числе в месте контакта клеммы массы) был уложен медный лист. Саму крышку делают из стали или чугуна толщиной до 2,5 см. Стол должен предусматривать наличие металлических выдвижных ящиков для хранения инструментов, приспособлений, электродов, чертежей и т.д.

- Над столом обязательно наличие специальной вытяжки. Если вы создаете пост в гаражных условиях, можно встроить в одну из стен гаража вытяжной вентилятор, в таком случае нужно будет позаботиться о наличие приточки в зимнее время года. В промышленных условиях в последнее время часто устанавливают точечную вытяжку, гибкий «хобот» которой можно установить непосредственно в месте проведения сварки.

Обмен воздуха в помещении не менее 40 м 3 /час согласно нормативной документации. Напомним, что при недостаточном воздухообмене токсичные элементы, содержащиеся в сварочном дыме (аэрозоль), будут накапливаться в легких сварщиках, что со временем приведет к возникновению профессиональных заболеваний.

- Под ногами должен находиться резиновый коврик.

- Все оборудование обязательно заземляют (некоторые сварщики используют УЗО).

- Рабочий стул сварщика должен для удобства работы вращаться вокруг своей оси. Материалы, из которых изготавливают стул, должны быть термостойкими и не проводить электрический ток. Сиденье и спинка могут быть изготовлены, например, из дерева.

- Для удобной работы под рукой должен быть манипулятор (или вращатель) и ножная педаль, которая упрощает его управление. Манипулятор используют для сварки тел вращения.

Мобильный пост

Мобильные работы, как правило, связаны со сваркой на открытом воздухе крупногабаритных конструкций. Поэтому проведение специальных мероприятий и создание особых условий, необходимых для функционирования такого поста, не требуется. Защиту от осадков организуют навесами, от ветра рабочую зону защищают ширмами. Инструмент и оборудование перемещают в спец. тумбах. Для освещения используют локальные источники света. Все оборудование обязательно заземляется.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Работы на сварочном аппарате относятся к вредным видам работ. Именно поэтому для их выполнения в цеху должны быть предусмотрены специальные условия, которые бы способствовали нормальному микроклимату на рабочем месте. Во время выполнения сварочных работ воздушные массы в помещении насыщаются вредными для здоровья работника окислами углерода и иных химических соединений. Именно поэтому сварочный цех должен быть оснащен правильной вентиляционной системой, которая будет обеспечивать приток свежего воздуха и вывод отработанных масс.

Функции вентиляционной системы сварочного цеха

Главными задачами системы вентиляции сварочного цеха являются:

- устранения ядовитых примесей, которые попадают в воздух при выполнении сварочных работ;

- общее очищение воздуха во всем помещение;

- поддержание оптимального уровня температуры и влажности в помещении.

Важно! В соответствии с ГОСТ 12.3.003-86 рабочее место сварщика должно быть оборудовано местной вентиляционной системой. Также в цеху должна использоваться общеобменная вентиляция.

Местная вентиляция сварочного поста

Суть местной вентиляционной системы заключается в очищении воздуха непосредственно на рабочем месте сварщика, так как на расстоянии уже 4 м воздушные массы в цеху могут соответствовать требуемым санитарным нормам. А вот непосредственно у сварочного аппарата в воздушных массах скапливаются вредные для здоровья человека химические комбинации, превышающие норму более чем в 10 раз.

Виды местной вентиляции

- Вытяжные устройства подъемно-поворотного типа. Такая вентиляционная система состоит из воздухоприемника, который фиксируется в любом положении с помощью шарниров, шланг, диаметр которого составляет 200 мм, соединяющий воздухоприемник и централизованную вытяжную систему. Даная конструкция позволяет устранить до 85% вредных для здоровья веществ, так как ее можно разместить в непосредственной близости со сварочным аппаратом. Подъемно-поворотные вытяжки способствуют полноценному очищению воздуха на расстоянии до 8м от места установки. Самыми популярными вытяжными системами подъемно-поворотного типа являются модели «Лань», «Спрут».

- Местные отсосы, которые устанавливаются на высоте 1,5 м от рабочего места. Еще одним вариантом монтажа отсосов является их установка непосредственно в сварочные столы. Соединяются они с общеобменной вентиляцией цеха специальными шлангами.

Для обеспечения правильного воздухообмена сварочный цех оборудуется приточно-вытяжной вентиляцией принудительного типа. Система должна обеспечивать приток свежих воздушных масс более 40м3/час.

Регулирующий механизм обустройства местной вентиляции

Согласно санитарным нормам N 1009-73 к устройству местной вентиляции выдвигается ряд требований:

- на стационарных и нестационарных сварочных постах обязательно должны быть установлены местные отсосы;

- при ручной сварке рабочее место должно быть дополнено поворотно-подъемными панелями, низ которых должен находиться не выше 350 мм от сварочного аппарата;

- при сварке средних изделий необходимо установить вытяжной шкаф, являющийся разновидностью местных отсосов;

- скорость воздуха при использовании ручной сварки и аппарата, работающем от углекислого газа, должна составлять более 0,5 м/с и 0,3 м/с при сварке в инертных газах;

- вытяжные шкафы должны локализировать до 90% вредных веществ с воздушных масс, иные виды местной вентиляции – до 75%;

- 10-25% вредных компонентов, находящихся в воздухе должны устраняться с помощью общеобменной вентиляционной системой.

Когда нужна общеобменная вентиляция для сварочного поста

В соответствии с СНиП2-33-75 вентиляционная система сварочного цеха должна быть механического типа, те есть обустроена специальными вентиляторами. Подача свежего воздуха должна осуществляться воздухораспределителями, установленными на расстоянии 6 м от пола при подаче потока вниз по вертикали или на расстоянии 4 м при подаче потока в горизонтальном положении. Также следует учесть и скорость потока воздушных масс, которая не может быть менее 0,1м/с.

При оборудовании вентиляции с параллельными потоками условия для выполнения работ и очищения воздуха создаются самые оптимальные, так как отработанные воздушные массы, содержащие вредные газы и аэрозоли движутся в одном направлении с подаваемым воздухом. Масса подаваемых потоков должна быть меньше количеству удаляемого загрязненного воздуха. Этот принцип позволяет существенно повысить эффективность системы.

Схема общеобменной вентиляции сварочного цеха

Вентиляционная решетка, размер которой составляет 23,5х43,5 мм с диаметром отверстий 50 мм, обеспечивает подачу свежего воздуха со скоростью 4,5м/с. Воздушные массы, рассекаясь при прохождении решетки, подымаются вверх по вертикали и захватывают все помещение. Скорость движения воздуха в цеху соответствует 0,1 м/с, что позволяет устранить все вредные компоненты, находящиеся в воздухе. Воздухообмен в помещении обеспечивается по средствам установленных под полом вентиляторов, общей производительностью 3400м3/час. Устраняется отработанный воздух по средствам установленных на крыше вентиляторов, общей производительностью 6600м3/час. При 20 минутной работе системы устраняется все загрязненные воздушные массы, а концентрация вредных веществ в воздухе снижается до 2мг/м3.

Регулирующий механизм общеобменной вентиляции

- Если на 1м3 помещения расходуется менее 0,2г/ч сварочных материалов обустройство общеобменной вентиляции может не выполняться.

- Скорость подачи свежего потока не может превышать 0,9 м/с.

- При отсутствии местной вентиляционной системы механическая вентиляция должна обеспечивать устранение 2/3 воздушных масс снизу и 1/3 сверху.

- Если сварочные работы выполняются внутри изделия (емкости, бочки) скорость воздуха должна составлять более 0,7м/с при температурных показателях не ниже 20 градусов.

Расчет вентиляционной системы для сварочного цеха

Расчет производительность вентиляционной системы для сварочного цеха должен выполняться в зависимости от количества применяемых за 1 рабочий час электродов:

- ручной метод сварки – на 1 кг электродов необходимо обеспечить производительность до 4500 м3/час;

- полуавтоматический метод сварки – на 1 кг электродов необходимо обеспечить производительность до 2 м3/час.

Важно! При работе полуавтоматическим методом один рабочий может использовать более 5 кг электродов, соответственно производительность увеличивается кратно используемого материала.

Для эффективности вентиляционной системы требуется установка мощных вентиляторов, которые фиксируются за границами цеха. Вентиляционные каналы устанавливаются с помощью металлических труб. Вентиляционные решетки должны находиться поблизости рабочего места сварщика.

При обустройстве вытяжной системы разрешается устанавливать специальные фильтры, которые позволяют использовать рециркуляцию воздуха в цехе. Там самым устраняется выброс вредных сварочных газов в атмосферу.

Вентиляционная система сварочного цеха должна обеспечивать свежим воздухом цех и устранять отработанный воздух. Она проектируется на начальном этапе строительства.