закрыть ×

Отопление на дровах — тяжелый труд. Дрова необходимо заготовить, высушить, принести — все это занимает время и требует сил. Поэтому рачительный хозяин всегда старается использовать энергию каждого полена максимально.

Содержание

Как повысить КПД

Проектируя или видоизменяя систему дровяного отопления дома, следует помнить основное правило — все элементы должны быть соразмерны, оптимальны и составлять гармоничную систему. Огромный топливник при небольшом теплосъеме снизит уровень КПД, и наоборот, излишний теплосъем приведет к проблемам в эксплуатации.

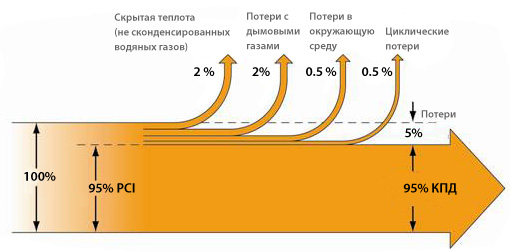

Понятие «коэффициент полезного действия» означает, сколько выделяемой при горении энергии передается в виде тепла в отапливаемое помещение. На эту характеристику оказывает влияние ряд факторов:

- Исправность и чистота печки.

- Вид сжигаемого топлива.

- Режим сжигаемого топлива.

- Способ теплопередачи.

- Эффективность теплосьема.

- Наличие дополнительных приставок к топливу.

Исправность печки

Значительное снижение эффективности печи происходит при неправильном ее использовании. Существуют различные способы сжигания дров, и если топить неправильно, тепловая энергия будет теряться.

Отложившаяся на стенках теплообменника сажа является отличным теплоизолятором. Чтобы повысить КПД печи, нужно периодически, раз в 2 месяца, чистить все важные части от сажи.

Внимание! Сажа в каналах печи и дымоходе может загореться, не допускайте скопления отложений в системе отопления. Возгорание сажи — частая причина пожаров!

Правильное топливо для печи

Известно, что различные породы древесины дают разное количество тепла. Повысить КПД печки можно, применяя правильное топливо. Большей теплотворной способностью обладают твердые сорта древесины — дуб, акация, ясень. Кроме плотности, важной характеристикой является влажность дров. Дрова с влажностью 15% считаются оптимальными, но таких показателей можно добиться либо используя сушильную камеру, либо естественной сушкой под навесом на протяжении 2-3 лет в проветриваемых штабелях.

Оптимальные режимы горения

Режим сжигания топлива также важен. Эффективно сжигать топливо можно по-разному:

- В режиме пиролизного разложения и дожига газов.

- В режиме оптимального быстрого горения с достаточным доступом кислорода.

- Послойное сгорание топлива сверху вниз.

Пиролизный режим

При сжигании топлива в пиролизном режиме, КПД печи возрастает за счет долгого времени горения. Топливник разделяется на две камеры — камера тлеющего горения, где в медленном режиме дрова разлагаются на пиролизные горючие газы, и камера дожига газов. Технически это выглядит так:

- В топливник закладываются дрова, первоначально горение происходит в жарком режиме с подачей большого количества воздуха. Этот этап необходим, чтобы создалась жаровая подушка на дровах, а также прогрелся дымоход и вторичная камера дожига.

- Дверца топливника закрывается. Подача воздуха ставится минимальная — чтобы хватило на тление. Дрова разлагаются на дымные пиролизные газы, которые проходят через раскаленную камеру дожига.

- Во второй камере есть воздуховоды вторичного воздуха. Они направлены на катализатор — массивный раскаленный керамический или металлический предмет. В некоторых печах в роли катализатора выступает стенка вторичной камеры.

- Относительно холодные пиролизные газы, проходя через катализатор, нагреваются, смешиваются с воздухом и сгорают.

Таким образом достигается полное сгорание дров. КПД установок на пиролизном горении может достигать 85 — 90 %.

Минусы такого способа сгорания дров:

- Сложность реализации оптимального горения.

- Невозможность переделки уже существующих топок.

- Холодные газы в дымоходе превращаются в конденсат, который заливает дымоход.

Преимущества такого способа сгорания:

- Длительность работы на одной закладке. В печах булерьян одной закладки достаточно, чтобы она горела 5 — 8 часов.

- При правильной конструкции топки КПД высокий.

- Постоянность вырабатываемой энергии.

Форсированное сгорание

Быстрое сгорание дров в топливнике с достаточным количеством воздуха будет оптимальным только при наличии крупного теплообменника, который может быстро запасти и удержать большое количество тепла. Идеально в этом случае использование в качестве теплоносителя воду, и большой утепленный бак в роли теплоаккумулятора.

Чтобы сжечь большое количество топлива в оптимальном режиме, потребуется зольная камера и колосниковая решетка. Организовать их можно в любой уже существующей топке из двух пластин металла или кирпичей. Устройство зольника в уже готовой топке уменьшит объем, но добавит КПД сжигания.

Как это работает:

- В камеру сгорания закладывается сразу большое количество топлива, которое будет сгорать во всем массиве снизу вверх.

- После растопки закрывается основная дверца, открывается дверца зольника, регулируется горение.

- Пламя должно быть ровным, жарким, без рывков детонации и хлопков. Цвет пламени — соломенный с красными или голубыми прожилками.

- В таком экспресс-режиме горение продолжается, пока не образуются угли. Дверца зольника прикрывается, топка работает в медленном режиме.

Особенности применения:

- Печь с колосниковой решеткой можно превратить в подовую, закрыв колосник листом металла.

- Обеспечить хороший теплосъем могут каналы из кирпича или массивная колпаковая конструкция. Неправильное соотношение мощной топки и небольшого теплообменника приведут к «выдуванию» значительного количества тепла на улицу.

- Нельзя применять такой режим при плохой тяге — это приведет к дымлению внутрь помещения.

- Не каждая топка может выдержать жар сгораемых сухих дров. Простой красный кирпич или тонкий металл могут прогореть или выкрошиться. По возможности, применяйте такой режим в футерованых шамотным кирпичом топках.

Постепенное сгорание топлива

Быстрого режима с послойным горением дров можно достичь, используя специальные системы подачи воздуха. Это решение реализовано в котлах длительного горения «Стропува», но вполне подойдут для переоборудования простые топки.

В топку вставляется один или несколько воздуховодов из труб. Их назначение — подать воздух к месту сгорания. Воздуховоды идут от дверцы к верху топливника. На вертикальных участках воздуховодов нарезаются щелевые отверстия. Топка работает так:

- В топку плотно укладываются дрова, их можно пересыпать опилками или торфом. Сверху закладки разжигается растопка из бумаги и щепок. Пока не разгорится, топка работает в режиме обычной подовой печи.

- Когда растопка разгорится, плавно закрываем проем топки уплотнительным металлическим листом. В листе имеются отверстия для воздуховодов. Лист должен прилегать плотно, чтобы исключить попадание воздуха в толщину топлива.

- Топливо горит, используя воздух из воздуховода. Горение оптимальное, но дает небольшое количество тепла.

- Топливо сгорает постепенно, в первую очередь выгорает вблизи воздуховода. Если топливо выгорело далеко от трубки, воздух может не дойти до очага горения. Стоит расположить равномерно несколько воздуховодов, подсоединенных к одному заборному отверстию.

Преимущество у такого способа сгорания только одно — длительный период автономной работы. Повышение КПД достигается благодаря режиму постепенного горения, даже небольшой теплообменник способен уловить тепло и передать его в комнату. Этот способ отлично подойдет для модернизации буржуек и котлов на дровах, но для кирпичных печей не подойдет. Преимуществом также будет простота переоборудования уже существующих топливников — любой человек моет спроектировать и изготовить воздуховоды и уплотнительную пластину из труб и листового металла.

Минусы этого способа сжигания дров:

- Сложность загрузки дров.

- Сложность растопки.

- Сложность контроля интенсивности пламени — открыть и «глянуть» не получится. Придется использовать косвенные методы — градусник в теплообменнике.

- Невозможность «подбросить» дровишек.

Оптимизация теплосъема

Поднять КПД системы отопления можно, сняв большое количество тепла и передав его в помещение. Сделать это можно двумя способами:

- Инфракрасным излучением — от горящего пламени или раскаленных стенок.

- Нагрев воздух или воду в топке.

Открытым пламенем традиционно отапливались очаги в Европе. Модный камин имеет низкий КПД, но он использует только инфракрасное излучение. Свет горящего пламени в обычных печках идет на нагрев стенок топливника. В большинстве случаев нагрев топливника не несет пользы. Использовать часть тепла, излучаемого при ярком горении, можно при прозрачной дверце большой топки. Использовать простое стекло не получится — оно может лопнуть. В дверцы вставляется жаропрочное стекло.

Эффективными показали себя печки калориферного типа. Зимний дворец, Эрмитаж, Арсенал отапливались печами Уттермарка. Сгорающее топливо нагревало трубы, в которых двигался воздух. Такое отопление позволяло получить фантастические результаты по скорости и эффективности. Проложив в топке сухотрубы, можно быстро прогреть помещение сухим теплым воздухом. В жилых помещениях можно использовать принудительный наддув, приток из улицы и увлажнение. Так можно получить возможность регулировать не только температуру, но и влажность, а также количество углекислого газа. Минус — сложность реализации в готовых кирпичных печах.

Вставив в печь контур центрального отопления, можно повысить теплосъем и эффективно передать тепло по всему зданию. Повышение КПД отопления в этом случае достигается увеличением площади теплообмена, в трубу вылетает меньше тепла.

Строим печь с высоким КПД

Рассмотрим примеры постройки печей с нуля, в которых блестяще выполнен подход к повышению КПД.

Кирпичная колпаковая печь Кузнецова

Повышение КПД этой печи осуществляется полным и жарким сгоранием топлива, вторичным сжиганием пиролизных газов, свободным движением газов, большой площади теплообмена. Большая масса кирпичей отлично накапливает и сохраняет тепло. Колпаковая конструкция в народе называется «жадной» — температура выходящих газов ниже, чем у обычных канальных печей.

Чтобы построить такую печь, нужно следовать следующим шагам:

- Готовим проект печи. Готовые проекты есть в свободном доступе, их можно доработать под свои нужды.

- Подготовка инструментов и материалов. Молоток каменщика, кельма, уровень, отвес, углошлифовальная машинка с алмазным диском — больше для постройки кирпичной печи не нужно. Закупаем красный печной кирпич и огнеупорный шамотный — для футеровки топки. Температура в топке может подниматься выше 900 градусов, красный кирпич вполне может выкрошиться. Дверцы лучше выбрать литые чугунные, с уплотнителями и стеклом. Глину можно накопать в ближайшем карьере, развести с песком.

- Готовим фундамент. Для этого определяем место, выкапываем котлован и заливаем бутобетоном. Верхний уровень фундамента должен быть на 14-15 см. ниже уровня пола. Печь лучше расположить в центре дома, обязательно рассчитать прохождение дымохода через перекрытия.

- Выкладываем первые ряды печи на цементный раствор, остальная печка кладется на глиняный. Между кирпичом и фундаментом прокладываем теплоизоляцию и гидроизоляцию. Первый ряд — самый важный, по его углам будут ориентироваться все плоскости печи.

- Завязываем зольник и боковые каналы. Учитываем размер дверок для прочистки. Если их нет — укладываем кирпич на ребро, он будет вышибным.

- Перекрываем зольник, укладываем первый ряд шамота. На под топки укладываем чугунный колосник, под который выбирается паз в кирпиче с зазором 1.5 см.

- Выкладываем топку огнеупорным кирпичом. Между шамотом и красным кирпичом предусматриваем зазор. Удобно прокладывать упаковочный картон в качестве шаблона. Шамот кладется на огнеупорную мертельную глину. При кладке шамота у задней стенки делается сухой шов — кладка без раствора с зазором 1 см. Он нужен для облегчения растопки и доступа вторичного воздуха.

- Выкладываем стенки печи, выполняем подвертки ходов. Устанавливаем дверцу на анкерные пластины или проволоку.

- Перекрываем топку, формируем первый колпак. Контролируем уровнем все горизонтальные и вертикальные плоскости. Затираем швы изнутри влажной рукавицей.

- Выкладываем второй колпак, перекрываем его двумя рядами кирпича — перекрышей.

- Выводим дымоход, Лучше всего использовать прямую кирпичную насадную трубу, гильзованную и утепленную перлитом.

- Сушим печь 2 месяца при открытых прочистных дверцах, после выводим ее на режим частыми, но мелкими протопками. Это необходимо, чтобы печь не потрескалась.

- Для повышения КПД системы отопления, в первом колпаке можно заложить теплообменник из труб. Тепло в колпаке держится долго, поэтому теплоноситель будет долго и равномерно нагреваться внутри массивной печи.

Колпаковая печь Кузнецова — яркий представитель принципа быстрого сгорания дров, накопления тепла в массиве печи и постепенной его отдачей от нагретых стенок инфракрасным способом в помещение.

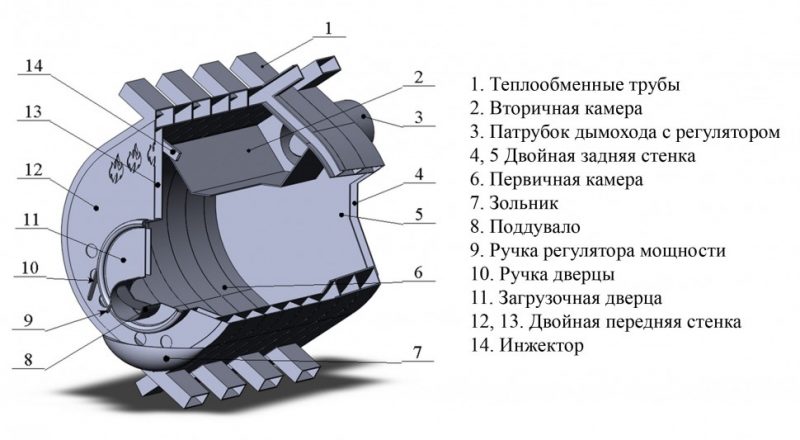

Печь «Булерьян» — лидер по КПД среди металлических печей

Металлическая печь длительного горения «Булерьян». Высокий КПД этой печи обеспечивается пиролизным режимом горения, топка этой печи состоит из сухотруб. Температура выходящих из воздушных нагревателей газов не превышает 150 — 200 градусов, воздух не пережигается и не сохнет. Если Булерьян топить неправильно, в жарком режиме, его КПД можно сравнить с любой буржуйкой.

Для постройки Булерьяна нам потребуются навыки металлообработки, умение делать герметичные сварные швы. Соответственно, потребуется сварочный аппарат (лучше полуавтомат MIG), углошлифовальная машинка, слесарный и измерительный инструмент. Для сгибания труб потребуется трубогиб, но его можно заменить большим рычагом.

- Материалы для печи найти не сложно — нужно 10 — 14 отрезков труб для каркаса, листовой металл, заготовки для дверцы и петель.

- Первым делом сваривается каркас из согнутых по шаблону труб. Получается своеобразная «грудная клетка», промежутки между «ребрами» нужно герметично заварить.

- Внутрь получившегося каркаса устанавливается полка вторичной камеры. Ее вымеряем при помощи картонного шаблона, изгибаем и привариваем. После привариваем последние ребра, прокладываются трубки вторичного воздуха.

- Глушим торцы получившегося цилиндра, из камеры дожига выводим дымоход, в переднем торце привариваем круглую дверцу. Уплотняем стык дверцы замком, заполненным асбестовым шнуром.

- Приделываем шиберы-регуляторы на дымоходе и заборнике воздуха.

- Печь готова к установке. При подключении важно помнить, что дымоход может сильно нагреваться. Медленная топка может привести к образованию конденсата, поэтому лучше применять гильзованный дымоход из нержавейки.

Печь «Булерьян» — яркий представитель калориферных печей длительного горения без теплоаккумулятора, с быстрой передачей тепла в воздух. Топить ее нужно в пиролизном режиме, с минимальной подачей воздуха.

Экспериментальные народные методы повышения КПД

Существует информация, что КПД печи можно повысить, если в зону горения топлива подавать разогретый пар. Горение воды — явление спорное, вызывает удивление. Пользователи систем сжигания воды утверждают, что отдача тепла повышается на 20%. Природа явления такова: вода подается через топку в зону сгорания топлива.

От высокой температуры происходит разложение воды и повторное ее сгорание, что добавляет температуру в топливнике, экономит газ.

Повысить КПД печи на дровах можно, изготовив приставку-топливник ракетного типа. Горение в такой топке происходит внизу, дрова установлены горизонтально и опускаются под своим весом в зону горения. Горение яркое, и возникает благодаря тяге. Пользователи таких топок заявляют о экономии дров и большом времени самостоятельного горения.

Дополнительные факторы улучшения отопления в доме

Улучшить отопление дома можно не только доработкой топки и теплосъема. Снизив теплопотери здания, можно добиться более значимых результатов. Установить качественные окна, утеплить перекрытия и стены, поставить систему рециркуляции и рекуперации воздуха порой дешевле, чем переделывать систему отопления.

При усовершенствовании отопления стоит использовать только испытанные способы улучшения сгорания топлива. При этом лучше подсчитать экономию и затраченные на переоборудование средства.

Что такое КПД печи?

КПД – коэффициент полезного действия. В физике таким термином называют отношение реальной энергии источника тепла (печи) к максимальному показателю энергии сжигаемого топлива. Именно такой показатель указывают в техническом паспорте готового отопительного устройства. Но важно понимать, что указанная там цифра будет не соответствовать реальной по нескольким причинам.

Свернуть

Конечно, многое зависит от конструкции отопительной системы (об этом будет подробнее рассказано в следующей главе). Но есть еще внешние факторы:

- Большое значение играет качество используемого топлива. КПД дровяной печи упадет в 3 раза, если топить сырым материалом.

- КПД зависит от полноты прогорания топлива, на это влияет не только его качество, но и влажность воздуха, температура помещения, атмосферное давление.

- Режим эксплуатации. Если человек постоянно держит дверцу топки открытой, о высоком КПД придется только мечтать.

Становится очевидным, что коэффициент полезного действия – показатель не строго фиксированный. Его можно уменьшить при некорректном пользовании печи, а можно усовершенствовать конструкцию, существенно увеличив параметр КПД.

Что влияет на КПД?

Какое бы не было устройство дровяной печи, но передаваемое ей тепло никогда не будет равным тому, что получается в самом ее «сердце», где сгорает топливо. Причина в том, что часть энергии уходит через негерметично закрытые заслонки, фундамент, поддувало. Помимо этого на КПД влияют конструктивные особенности печей:

- Материал основы дровяной печи. К примеру, чугунные конструкции долго сохраняет тепло, повышая коэффициент полезного действия. КПД кирпичной печи больше, но вот удерживать его на стабильно высоком уровне сложно. Печи из легированной стали имеют маленький КПД, поэтому часто используется в сочетании с шамотом.

- Высота, поперечное сечение дымовыводящей трубы. Они определяют тягу дровяной печи. Причем снижение КПД произойдет и при слабой, и при избыточной тяге.

- Вид топки. Открытые камины — это самый невыгодный в плане КПД вариант, так как показатель сложно поднять выше 25%. Закрывая огонь (например, огнеупорным стеклом) при аналогичных параметрах печи с открытым типом топки КПД повышается в 2-3 раза.

- Печь с высоким КПД получится при наличии дожига дымовых газов, теплоемкой облицовки (лучше всего подходит талькомагнезит), подключение 2 и более контуров водяного отопления.

Имеет значение и устройство горения – продолжительного, попеременного или минимального. Повышенный КПД достигается в конструкциях длительного горения (которые разрешается топить более 5 часов). Если разрешается разжигать дровяную печку на 2-3 часа, то не стоит ожидать высоких показателях прогрева помещения при экономии топлива.

Способы повышения КПД

В проектах и схемах готовых печей не предусматриваются режимы с переменой КПД. Все зависит от правильной эксплуатации, а также возможностей самостоятельно модернизировать конструкцию. Существует три простых способов увеличения коэффициента полезного действия дровяных печей: монтаж стальной трубы в поддувало, металического прута в дымоход или перевод тепла от плитки по вытяжке обратно в комнату. Дальше рассмотрены каждый из методов улучшения показателей КПД.

Кстати, их резрешается комбинировать друг с другом, тогда показатели коэффициента полезного действия печки вырастут еще больше.

Монтаж стальной трубы в поддувало

Если дровяная печка является единственным способом обогрева помещения, то первые 40 минут после розжига температура воздуха в комнате будет продолжать снижать. Причем такое снижение будет более интенсивным, чем после выключения печи. Причина в открытой вьюшке, через который в дымоотводные каналы засасывается разряженный теплый воздух помещения.

По мере разогрева печки воздух через вьюшку будет поступать в том же количестве, но из-за достаточно прогретых стенок печи отдача теплоты начнет преобладать. Но можно ли этот этап ускорить и повысить тем самым КПД на 10-15%? Можно – для этого при кладке в поддувало устанавливают стальную трубу с заслонкой. В результате при открытии вьюшки туда всасывается гораздо меньше теплого воздуха (он будет вытягиваться не из помещения, а из-под пола).

Важно помнить: у описанного способа повышения КПД печи на дровах есть недостаток – дымоход втягивает воздух из-под пола, поэтому он будет быстро остывать. Ходить по промерзшему полу неприятно. Чтобы это исправить, можно закрепить на конце стальной трубы резиновый удлинитель с диаметром 50 миллиметров, потом вывести его за стену дома (тогда поддувало будет тянуть уличный воздух).

Встроить в дымоход стальную трубу

Известный факт: через дымоход выводится очень горячий воздух. Причем чем дольше будет топиться печка, тем меньший отбор тепла будет производить кирпичная кладка дымохода и тем более горячим будет испаряемый дым. Следовательно, из-за интенсивной работы печи КПД будет снижаться. В народе придумали хитрость, помогающую использовать нагретый воздух дымохода в свою пользу, не дать коэффициенту полезного действия сокращаться (в готовых проектах такая доработка нигде не встречается).

Суть модернизации дровяной печи в следующем:

- Берется круглая металлическая труба диаметром 20-30 см.

- Труба вставляется в колено дымохода под небольшим углом.

- Если печка большая и в ней несколько колен дымоотводящего канала, можно вставить 3-4 металлические трубы.

- Теплопроводные свойства металла обеспечивают отбора тепла из дымохода. Это тепло не уходит на улицу, а возвращаться обратно в помещение.

В результате из-за такой нехитрой доработки получается печь с высоким КПД (коэффициент полезного действия увеличится на 15-20%). Прогрев помещения ускорится в 2 раза, а расход топлива, наоборот, сократится.

Единственная трудность: доработку печи самодельным и простым теплообменником можно проводить только на момент кладки дымохода. Если надо усовершенствовать КПД уже установленной печи, дымоход придется разбирать, потом собирать заново.

Дополнительный отбор тепла от плиты

Тепло испускаемого варочной поверхности плиты можно перенаправить обратно в помещение, тем самым повысить скорость прогрева дома. Такой процесс называется рециркуляцией. В результате уменьшится расход топлива, увеличится КПД.

Делается такая простая модернизация следующим образом:

- Над печной поверхностью делается вытяжка из нержавейки (не вплотную, чтобы не получить перегрева).

- К вытяжке подводится быстро нагреваемая труба (сечение 8-10 сантиметров). К примеру, материалом для нее может служить оцинкованная сталь.

- Металлическая основа трубчатого отвода должна быть длиной не меньше 1 метра. Дальше ее разрешено скреплять с трубами ПВХ.

- Трубу стоит протянуть под потолком и вывести к самой холодной части комнаты. Рекомендуется дополнить конструкцию небольшими вентиляторами (достаточно устройства с мощностью 13 ватт).

Вытяжка на плитой

Очевидных минусов у описанного способа увеличения КПД нет. Единственное неудобство: при выключении плиты, установленная трубка перестанет проводить тепло и показатели вернутся к первоначальным.

Как вариант: в вытяжку можно поставить фильтры (антижировой и угольный). Тогда воздух от плиты будет очищаться от запахов готовящейся на плите еды (получится простой вариант кондиционера, только без вывода теплого воздуха по вентиляционной шахте за пределы дома).

Вывод

Описанные в статье способы повышения КПД просты в применении, подходят для любых дровяных печей. Они увеличивают коэффициент полезного действия отопительного устройства на 10-25%. В результате комната будет быстрее прогреваться, тепло медленнее покидать помещение, расход топлива существенно сократится.

Но важно помнить: любая модернизация будет напрасной при нарушении правил эксплуатации печи. Например, если пользоваться сырыми дровами, не чистить вовремя зольник, держать окна и двери постоянно открытыми, высокого КПД не добиться.

Тепло, выделившееся в результате химической реакции горения дров, разделяется в печи на две части: на «полезное» тепло, идущее на нагрев помещения (стен, потолка, пола, воздуха, людей, самой печи и т. п.), и на тепло, безвозвратно и «бесполезно» выброшенное из дымовой трубы в атмосферу. Слово «бесполезно» поставлено в кавычки из-за того, что наряду с действительной невозможностью использования тепла дыма, выброшенного в атмосферу, для нагрева помещения, тем не менее, тепло дыма было полезно и необходимо, поскольку именно это тепло создавало тягу в трубе для подачи воздуха в печь. Бывает так, что «тепловая» цена за тягу оказывается несуразно высокой, и дачник пытается снизить эту цену. При этом у дачника фактически только два пути: снижать температуру выбрасываемых дымовых газов или снижать массовый расход дымовых газов (при одной и той же скорости горения дров). Исторически на этапе перехода от открытых очагов через камины к печам снижался массовый расход дымовых газов (или, что одно и то же, расход подаваемого воздуха). На этапе перехода к многооборотным печам снижалась температура выбрасываемых дымовых газов. Сейчас, на этапе перехода к герметичным металлическим печам, стремятся ещё больше снизить массовый расход дымовых газов.

Доля теплотворной способности дров, «полезно» выделенная (использованная) в виде тепла в печи, называется коэффициентом полезного действия печи (КПД). Для дровяных печей практический интерес представляет величина КПД за весь период работы печи, например, КПД в расчёте на всю зиму. В быту такую оценку КПД производят сельские жители по фактическому расходу дров. Говорят, например, мол, прежняя печь сжигала «так мало дров, а новая вон сколько». В технике оценку КПД производят также по фактическим тепловыделениям и фактическому расходу дров по ГОСТ 9817-95 за один час устоявшегося режима горения печи или по ГОСТ 2127-47 и ГОСТ 3000-45 за одну единичную протопку или за межпротопочный период, например, за одни сутки. Кроме того, сейчас КПД дифференцируют по отдельным целевым назначениям нагрева, например, КПД по нагреву воды, КПД по варочной плоскости, КПД по каменке, КПД по нагреву воздуха и т. п. Дифференцированные значения КПД особенно ценны и информативны именно в случае банных печей, причём само понятие «полезности» действия в банных печах может отличаться от «полезности» в бытовых отопительных печах. Это обусловлено тем, что сам по себе нагрев печи (тем более внутренних зон) не тождественен полезному результату — нагреву помещения (ГОСТ 3000-45). Так, в частности, тепло от нагретых до 40°С участков внешней стороны кирпичной печи, «полезное» для отопления жилого помещения, абсолютно «бесполезно» для высокотемпературной сауны: более того, такие участки печи лишь захолаживают воздух. Иногда пользуются некорректным понятием «КПД топливника» (ГОСТ 2127-47), понимая под этим полноту сгорания топлива в печи, никак не связанную с процессами теплоотдачи ни в сам топливник, ни в печь в целом.

Ещё больше тонкостей придётся учитывать при анализе временного хода изменения КПД в ходе протопки. Такой «минутный» или даже «секундный» КПД (то есть КПД, усреднённый по короткому промежутку времени, например, за минуту или секунду, а фактически равный мгновенному значению величины) будет сложным образом изменяться во времени. Причём совершенно ясно, что в идеальном оптимальном режиме КПД кирпичной печи в период растопки печи должен быть как можно ниже, поскольку всё тепло в начале растопки должно идти на разогрев дымовой трубы и на создание тяги. В реальности же КПД в начале протолки максимален и только потом сокращается во времени, поскольку внутренности печи (топливника и дымооборотов) разогреваются, и дымовые газы начинают выходить из трубы более горячими. А вот в водогрейных котлах внутренние стенки существенно не нагреваются и остаются относительно холодными с постоянной во времени температурой. Только знание КПД именно на том или ином этапе протопки может дать правильный путь к оптимизации печи. А банная печь, как мы уже отмечали, фактически не имеет устоявшегося режима — сначала она всё время разгорается, а потом она долго тухнет. И время горения металлической печи в большинстве случаев не превышает одного-двух часов.

Тепло от продуктов сгорания отбирается теплосъёмными элементами (в том числе стенками топливника и дымоходов) за счёт кондуктивно-конвективного теплообмена и за счёт лучистого, причём соотношение вкладов этих каналов теплопередачи во время горения разовой закладки дров меняется. При растопке любой печи вначале преобладает кондуктивно-конвективный механизм теплопередачи, роль которого постепенно по мере прогрева печи снижается в пользу лучистого.

Кондуктивный поток тепла определяется разностью температуры дымовых газов Т и температуры стенки теплосъёмного элемента Тт и составляет α(Т-Тт), где α = 10 Вт/м²•град — коэффициент кондуктивной теплопередачи (в реальности колеблется в пределах (7-12) Вт/м²•град, в зависимости от ориентации поверхности). Если дымовые газы движутся со скоростями до V=4 м/сек, то коэффициент кондуктивно-конвективной теплопередачи (суммарный кондуктивный и конвективный) может локально возрастать до α=10+6 V, где V в м/сек .

В металлических водогрейных котлах водоохлаждаемые стенки не нагреваются выше 100-150°С, вследствие чего локальные значения кондуктивно-конвективных тепловых потоков от дымовых газов с температурой 700-900°С на стенки котла достигают 30 кВт/м². В кирпичных печах стенки топливника постепенно нагреваются вслед за разгоранием дров вплоть до 600-1000°С, вследствие чего локальное значение кондуктивно-конвективных тепловых потоков постепенно снижается с 30 кВт/м² до 5 кВт/м². Дымовые газы, не способные охладиться в топливнике, выносят своё тепло в дымообороты.

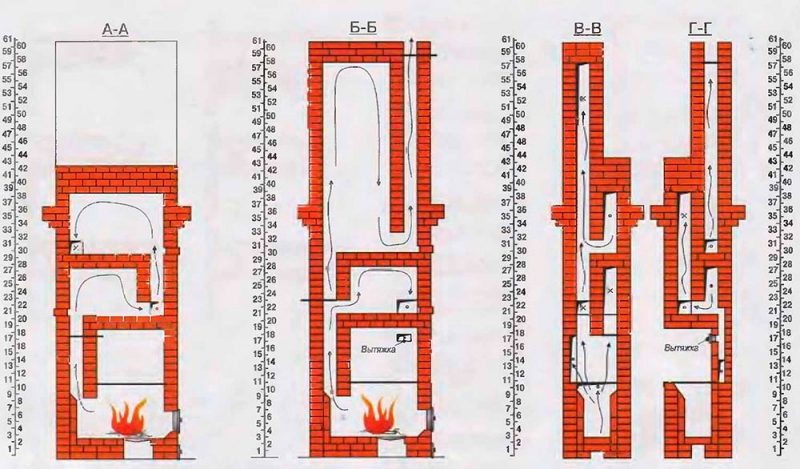

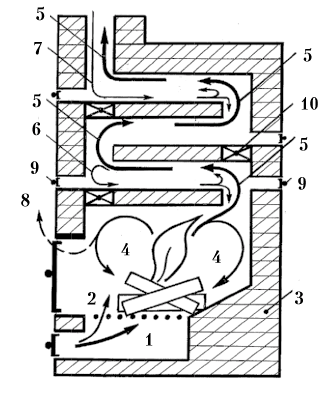

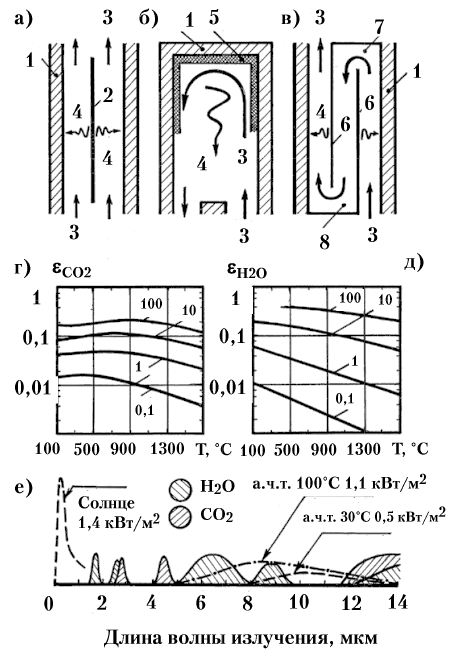

Кондуктивно-конвективный теплообмен среде печников традиционно (и безосновательно) считается основным (преобладающим) в топках, вследствие чего удлинение дымооборотов с увеличением их поверхности часто рассматривается как наиболее эффективное средство повышения КПД печей, по крайней мере, кирпичных (рис. 108). Даже в области металлических бытовых отопительных печей очень часто ошибочно полагают, что известные способы, интенсификации конвективного теплообмена (турбулизацией газа или повышением площади внутренних стенок топливника) могут существенно повысить теплоотдачу печи.

Рис. 108. Принципиальная схема бытовой отопительной печи с горизонтальными дымооборотами. 1 — поток воздуха через решётку и горячие угли, 2 — поток воздуха через оголённый участок решётки для сжигания летучих (вторичный воздух), 3 — кирпичная кладка печи, 4 — циркуляционные траектории дымовых газов, 5 — вытяжная траектория дымовых газов, 6 — циркуляционные траектории дымовых газов в дымооборотах, 7 — нисходящий поток воздуха в дымовой трубе, 8 — возможный выход циркуляционного потока дымовых газов в открытую дверку топливника, вызывающий дымление печи в помещение, 9 — дверки для прочистки, 10 — возможные месторасположения растопочных задвижек (летних дымоходов).

На самом деле, языки пламени, касаясь стенок топливника, передают тепло в стенки не только контактным кондуктивно-конвективным способом, но и за счёт лучистого тепла. Лучистые потоки тепла в топках достигают уровня 40-100 кВт/м². Их появление и перераспределение имеют в печах свои особенности.

Во-первых, горячие дымовые газы способны нагревать различные поверхности (жаровни), и уже те в свою очередь начинают излучать до 100 кВт/м² при температуре 1000°С. Ясно, например, что газ на оси дымового канала не может отдавать своё тепло стенкам канала кондуктивно-конвективной теплопередачей, но если на оси дымового канала поместить металлическую пластинку, то она будет нагреваться и излучать тепло на стенки канала (рис. 109,а). Дымовые газы на оси при этом охлаждаются. Или, например, можно утеплить потолок дымового колпака (перекрыши) так, чтобы дымовые газы не нагревали кирпичную кладку верха печи, а нагревали бы только поверхность колпака, которая в свою очередь, разогревшись, направит тепло своего излучения в нижние зоны колпака (вниз на нижние слои кладки печи), что более полезно для нагрева воздуха в помещении (рис. 109,б). Даже внутренние стенки дымооборотов можно рассматривать как жаровни, нагревающиеся дымовыми газами и излучающие тепло на внешние стенки дымооборотов (рис. 109,в). Эффективность жаровен возрастает с увеличением их площади. Отметим, в частности, что широкоизвестные винтовые завихрители (в виде стальных продольных пластин, скрученных в винт и плотно вставленных в цилиндрические жаровые трубы) газовых котлов, работают больше как излучающие элементы (жаровни), нежели как просто завихрители воздуха, якобы существенно повышающие конвективную составляющую теплообмена за счёт турбулизации потоков дымовых газов.

Рис. 109. Жаровые элементы в дымоходах (газоходах, дымооборотах, дымовых трубах), нагревающиеся в потоке горячих газов (отбирая от них тепло и охлаждая их) и излучающих лучистое тепло на стенки каналов дымоходов: а — безоборотный дымоход (канал), б — бесканальный колпаковый дымоход, в — многооборотный дымоход, г — температурная зависимость степени черноты εcо² газового слоя углекислого газа, д — температурная зависимость степени черноты εн₂o газового слоя водяного пара (цифры при кривых на рис. «г» и «д» соответствуют произведениям р(СО₂)х l и р(Н₂О)х l, где р(СО₂) и р(Н₂О) — парциальные давления углекислого газа и водяных паров в кПа (l атм=100 кПа), l —толщина слоя в метрах), е — спектры поглощения СО₂ и Н₂О (штриховые зоны), излучения Солнца и абсолютно чёрных тел (а. ч. т.). 1 — стенки каналов дымоходов (кирпичные, керамические, металлические), 2 — металлический жаровой элемент, расположенный в дымовом канале (пластина, в том числе вытянутая, свёрнутая в трубу, согнутая волной, скрученная винтом-спиралью и т. п., цепи, тросы, проволоки продольные), 3 — направление движения дымовых газов, 4 — направление лучистых потоков с жаровых элементов, 5 — жаровой элемент в виде утеплённого верха (потолка) колпака в дымоходе, 6 — рассечки-стенки дымооборотов (кирпичные, стальные), выполняющие роль жаровых элементов, 7 — зона «перевала» — разворота газов сверху вниз, 8 — зона «подвёртки» — разворота газов снизу вверх.

Во-вторых, любой даже абсолютно не задымлённый газ излучает (а также и поглощает) свет в виде отдельных спектральных линий, отвечающих квантовым переходам атомов и молекул. Спектральные линии молекул сгруппированы в ансамбли (полосы), поскольку любой электронный уровень молекулы (в отличие от электронных уровней атомов) расщеплен на многочисленные колебательные, вращательные и деформационные подуровни. Молекулы азота и кислорода в спектральной области (0,5-25) мкм практически не излучают и не поглощают. Поэтому воздух и дымовые газы излучают и поглощают только из-за наличия трёхатомных молекул углекислого газа (0,03% об. в свежем воздухе, до 1% об. в банях, до 20% об. в дымовых газах) и водяных паров (1% об. в свежем воздухе до 10% об. в банях, до 50% об. в дымовых газах). В тонких слоях интенсивность излучения (и степень поглощения) газа растёт линейно с увеличением толщины слоя l и с повышением парциального давления (объёмного содержания) примесей углекислого газа р(СO₂) и водяных паров р(Н₂O), то есть с увеличением произведения pxl. При этом спектральные линии, сохраняя свою форму, лишь растут по амплитуде. С ростом толщины слоя интенсивность излучения в центрах спектральных линий может достичь интенсивности излучения абсолютно чёрного тела при той же длине волны излучения и при той же температуре газа. При этом центр спектральных линий уже не могут далее возрастать по своей амплитуде и с увеличением толщины слоя и остаются на постоянном уровне излучения (насыщаются). Но интенсивность излучения в крыльях спектральных линий продолжает расти с увеличением толщины слоя газа. В результате интенсивность линейчатого излучения в тонких слоях пропорционально рхl, а в толстых слоях пропорционально (рхl)¹/². Интенсивность же сплошного (по спектру) излучения (серого) растёт экспоненциально .

Напомним, что пары воды имеют полосы поглощения (1,5-1,75) мкм, (2,5-3,0) мкм, (4,8-8,0) мкм, (8,0-9,5) мкм и (12,5-25,0) мкм, а углекислый газ (2,4-3,0) мкм, (4,0-4,8) мкм и (12,5-16,5) мкм. При сжигании каменного угля и нефти возможно появление полос поглощения двуокиси серы SO₂ (3,8-4,0) мкм, (4,1-4,6) мкм, (6,9-9,5) мкм и (15,8-23,2) мкм. Так, например, наличием в атмосфере Земли углекислого газа объясняют парниковый эффект атмосферы. Излучение Солнца, достигающее Земли с интенсивностью 1,4 кВт/м², имеет спектральный максимум в видимой области спектра на сине-зелёных длинах волн 0,4-0,5 мкм, где газовая составляющая атмосферы прозрачна (но может поглощать пыль в атмосфере). Поэтому излучение Солнца достигает поверхности Земли и нагревает её. В свою очередь нагретая поверхность Земли излучает тепло в космос. Ввиду низкой средней температуры поверхности Земли 30°С, максимум теплового излучения приходится на длину волны 10 мкм. Такое излучение с мощностью порядка 0,5 кВт/м² (в предположении «а.ч.т.» — абсолютно чёрного тела) может частично поглощаться водяными парами и углекислым газом, содержащимися в атмосфере, и в космос не удаляться, а нагревать атмосферу (см. рис. 109,е). Чем больше в атмосфере углекислого газа, тем выше температура атмосферы. Так, например, подсчитано, что при увеличении объёмного содержания углекислого газа СО₂ в атмосфере с обычного уровня (0,03-0,04)% об. вдвое до 0,08% об. средняя температура земной поверхности повысилась бы на 4 градуса, что привело бы к катастрофическому климатическому эффекту — усиленному таянию льдов и повышению уровня мирового океана.

Таблица 18. Расчётный состав дымовых газов при давлении 1 атм (0,1 МПа) (парциальные давления компонентов в кПа, то есть объёмные доли компонентов в процентах)

| Топливо | α | CO₂ | H₂O | N₂ | O₂ |

| Дрова сухие w=0 | 1 | 17 | 14 | 69 | 0 |

| Дрова сухие w=0 | 3 | 6 | 5 | 76 | 13 |

| Дрова сырые w=200% | 1 | 11 | 43 | 46 | 0 |

| Дрова сырые w=200% | 3 | 5 | 20 | 64 | 11 |

| Углерод (угли) | 1 | 21 | 0 | 79 | 0 |

| Метан СН4 | 1 | 9 | 18 | 73 | 0 |

| Октан C8H18 | 1 | 12 | 13 | 75 | 0 |

| Бензол С6Н6 | 1 | 15 | 8 | 77 | 0 |

| Дизельное топливо (условный стандарт дымовых газов) | 1 | 13 | 11 | 76 | 0 |

Примечание. Снижение концентрации СО² до 4% по ГОСТ 9817-95 или до 3% по НПБ 252-98 считается завершением горения.

Значения степеней черноты с слоев газа, содержащих водяные пары или углекислый газ, приведены на рис. 109г и д. Цифрами у кривых указаны произведения рхl, где р — парциальные давления водяных паров и углекислого газа в кПа (см. табл. 18), а l — толщина слоя (средняя) в метрах (А.Л. Бергауз и др., Справочник конструктора печей прокатного производства, под ред. В.М. Тымчака, т. 1 и 2, М.: Металлургия, 1970 г.). Степени черноты слоев газа определяются из соотношения εσТ⁴= fкλвλdλ, где σ — постоянная Стефана-Больцмана, Т — абсолютная температура, кλ — коэффициент поглощения слоя газа на длине волны λ (в профиле спектральных линий), вλ — спектральная мощность излучения абсолютно чёрного тела (кривая Планка). Таким образом, слои прозрачных дымовых газов толщиной 0,5 м имеют степени черноты 0,1-0,2 и способны излучать тепло с мощностью до 20 кВт/м² при температуре 1000°С.

В-третьих, дымовые газы обычно оказываются задымлёнными, то есть содержат раскалённые частицы сажи, имеющие температуру, равную температуре дымовых газов. Степени черноты дымового пламени бывают разными, иногда приближаясь даже к единице, так что мощности излучения факелов при 1000°С могут достигать 100 кВт/м². Отметим, что теплопередача от факела, заполняющего весь топливник или дымоход (при коэффициенте избытка воздуха, близком к единице), определяется площадью внутренней поверхности топливника точно так же, как и кондуктивно-конвективная теплопередача. Поэтому в развитом факельном режиме увеличение площади внутренней поверхности топливника (или иных теплосъёмных элементов) путём гофрирования (изломанности) даёт увеличение теплосъёма с дымовых газов.

В-четвёртых, очень большой вклад в тепловой баланс топливника даёт излучение раскалённых углей, особенно на завершающем этапе топки, когда на решётке остаются только древесные угли, сгорающие беспламенным образом. Если вся решётка завалена углями, то проскок кислорода через угли маловероятен, коэффициент избытка воздуха близок к единице, дымовые газы и горящие угли должны иметь высокую температуру. Однако, температура продуктов сгорания Т вовсе не равна 2000°С. Дело в том, что теплота сгорания углей преобразуется не только в теплосодержание раскалённых дымовых газов, но и в тепловое излучение углей qy = QyGy = Sy•σT⁴ + (1 + 11,5)Cp•Gy•ΔT, где Qу = 8100 ккал/кг — теплота сгорания углерода (углей), Gy (кг/сек) — скорость сгорания углей, Sy — площадь слоя углей, Ср = 0,32 ккал/кг•град — средняя теплоёмкость дымовых газов, величина 11,5 в скобках является стехиометрическим коэффициентом углерода по воздуху (для сжигания 1 кг углерода требуется 11,5 кг воздуха). Так, в соответствии с расчётом по указанному соотношению при площади слоя углей 20×20 см при скорости сгорания углей 1,2 кг/час (мощность горения 11,3 кВт) слой углей имеет температуру 900°С и излучает 4,7 кВт лучистого тепла, а при скорости сгорания углей 4,7 кг/час (мощности горения 44 кВт) слой углей имеет температуру 1200°С и излучает 11,5 кВт лучистого тепла. Таким образом, при увеличении расхода воздуха мощность излучения слоя углей на решётке постоянной площади растёт количественно, но относительная доля излучения в тепловом балансе топливника снижается. Аналогично, при уменьшении площади слоя угля при неизменном расходе воздуха температура слоя растёт, но доля излучения падает. Поэтому, если дачник хочет, чтобы его металлическая печь выдала всё тепло от горения углей в стенки топливника (причём в виде излучения), то надо делать решётку побольше и угли распределять на большую площадь, а скорость подачи воздуха сделать минимально необходимой. Такой режим очень выгоден для поддержания тепла в бане после протопки. Если же угли быстро выжечь большим потоком воздуха, как часто рекомендуется в литературе, то всё тепло вылетит в трубу, и при отсутствии дымооборотов безвозвратно потеряется без пользы для бани.

Вообще говоря, лучистый теплообмен играет большую роль (нежели кондуктивно-конвективный) при малой разнице температур дымовых газов и стенок теплосъёмных элементов, поскольку (Т⁴-Тт⁴) более чувствительно к температуре, нежели (Т-Тт). А чем выше Тт тем более эффективна печь для нагрева воздуха. Поэтому попытки анализа и конструкторских расчётов топливников и дымооборотов банных печей без учёта вклада лучистого теплопереноса могут приводить к существенной погрешности. Также и стремление придать топливникам какую-либо хитрую специальную форму с множеством изломов для увеличения площади контакта дымовых газов с корпусом часто не приводит к ожидаемому повышению теплоотдачи, поскольку лучистая теплоотдача вообще не зависит от формы топливника, а конвективная теплоотдача при горячих стенках (и кирпичных, и металлических) весьма мала. Фигурность топливника оправдана в случае строго холодных (менее 100°С) стенок водогрейных котлов и змеевиков, где добиваются теплосъёма конвекцией на уровне 0,5 от теплоты сгорания дров, а радиацией до 0,4 (общий коэффициент полезного действия достигает 0,9). В отопительных металлических печах теплосъём конвекцией не превышает 0,2, а радиацией до 0,4 (общий коэффициент полезного действия до 0,6); наибольший КПД достигается при минимально возможных скоростях подачи воздуха. Поэтому и режимы длительного горения в условиях тления дров при малых скоростях подачи воздуха также имеют весьма высокие коэффициенты полезного действия — в металлических печах не ниже 0,6.

В заключение вспомним принципы некогда общепринятого расчёта отопительных печей, который рассматривает процесс горения дров в печах крайне усреднённо (в предположении сгорания углей и летучих одновременно) и не углубляется в детали вышерассмотренных особенностей процесса горения (ГОСТ 2127-47 «Печи отопительные теплоёмкие. Нормы проектирования», отменённый с 01.01.76 без замены). Тепловой расчёт кирпичного топливника выполняется для «основного периода интенсивного горения топлива» без учёта излучения для разовой закладки дров исходя из неких «нормативных» показателей (закладываемых в расчёт догматически) в следующей последовательности:

— исходя из требуемой теплоотдачи печи по нормируемой продолжительности топки m=1-2 часа, срока остывания (времени теплоотдачи) печи, нормируемому коэффициенту полезного действия КПД = 0,7 и нормируемой теплоте сгорания дров определяют необходимый расход дров (топлива) за время одной топки G;

— исходя из расчётного значения G рассчитывают площадь пода топливника Sт по плотности дров ρ и нормируемой толщине слоя топлива hсл по формуле Sт =G/ρ hсл;

— исходя из расчётного значения G рассчитывают площадь колосниковой решётки по формуле Sр = G /mВр, где В — нормируемое значение допустимого удельного напряжения колосниковой решётки, установленное, видимо, опытным путём без учёта аэродинамического сопротивления закладки дров и слоя углей;

— рассчитывают высоту топливника по нормируемому значению удельного теплового напряжения объёма топливника Qт/Vт (где Qт — мощность, идущая на стенки топливника, то есть мощность сгорания дров, умноженная на КПД, Vт — объём топливника);

— рассчитывают площадь поддувального отверстия исходя из нормируемого практически необходимого расхода воздуха и нормируемой скорости движения воздуха в живом (проходном) сечении поддувального отверстия, принимаемой равной (1-2) м/сек. Некогда нормирвавшиеся по ГОСТ 2127-47 параметры топливников приведены в таблице 19.

Таблица 19. Нормативные показатели для расчёта топливников отопительных печей (А.Н. Сканави, Отопление, М.:АСВ, 2002 г.)

| Вид топлива | Дрова влажностью 25% |

| Теплота сгорания | 12600 кдж/кг (3000 ккал/кг) |

| Плотность топлива | 400 кг/м³ |

| Температура горения | 1000°С |

| Удельное напряжение колосниковой решётки | 250 кг/час•м² |

| Объём воздуха, практически необходимый для сжигания 1 кг топлива | 10 м³/кг |

| Наименьшая высота над слоем топлива | 0,25-0,45 м |

| Удельное тепловое напряжение объёма топливника Qт/Vт | 405 кВт/м³ |

Обращаем внимание, что объём воздуха, заложенный на сгорание дров, вдвое превышает стехиометрический уровень. Это значит, что кирпичные печи рассчитывают на коэффициент избытка воздуха на уровне α=2, и расчётная высота топливника должна соответствовать высоте пламени в этом режиме. Для режимов с меньшим а (с высокими пламенами) нормативную величину Qт/Vт следует, видимо, существенно снижать. Тем не менее, описанный стандартный расчёт позволяет хотя бы приблизительно сориентироваться по конструкторским параметрам. Для сведения приведём также некогда нормировавшиеся параметры для расчёта газоходов (дымоходов) отопительных печей.

Таблица 20. Показатели для расчёта газоходов отопительных печей (А.Н. Сканави, Отопление, М.: ABC, 2002 г.)

| Вид топлива | Дрова влажностью 25% | |

| Топливник | температура | 1000 °C |

| тепловая нагрузка на стенки | 7 кВт/м² | |

| Первый газоход | температура | 700 °C |

| тепловая нагрузка на стенки | 5,2 кВт/м² | |

| скорость движения газов | 1,5-4,0 м/сек | |

| Второй газоход | температура | 500 °C |

| тепловая нагрузка на стенки | 2,7 кВт/м² | |

| скорость движения газов | 1,5-2,0 м/сек | |

| Третий газоход | температура | 160 °C |

| тепловая нагрузка на стенки | 2,7 кВт/м² | |

| скорость движения газов | 1,5-2,0 м/сек | |

| Дымовая труба | температура | 130 °C |

| скорость движения газов | менее 2 м/сек | |

Принятые в таблице 20 (ГОСТ 2127-47) скорости движения газов в дымовых каналах намного превышают установленные и, видимо, ошибочные противопожарные нормы 0,15-0,60 м/сек (НПБ 252-98), отвечающие ламинарному течению. Обращаем также внимание на крайне низкие значения принятых тепловых нагрузок, явно отвечающие чисто конвективной теплопередаче. Так, при температуре топливника 1000°С лучистые тепловые потоки при заполнении всего объема топливника пламенем составили бы на стенке не менее 20 кВт/м². Это подтверждает, что принятая в стандартном расчёте концепция отвечает низкопламенному горению в условиях больших избытков воздуха.

В заключение отметим, что оптимальная температура внешних сторон стенок печи 70°С (отвечающая паспортной теплоотдаче 0,5 кВт/м² ) соответствует температуре внутренних сторон стенок кирпичной печи (толщиной в полкирпича) всего 170-200°С (что следует из уравнения теплопроводности для полностью прогретой стенки). Это зачастую обескураживает дачника. Ведь топят печь, казалось бы, до куда более высоких температур внутри, по крайней мере, в топливнике. А дело в том, что за время топки внутренняя сторона стенки успевает прогреваться изнутри (от огня) на глубину всего 5-7 см (но до высокой температуры 500-700°С). И только через час после топки тепло изнутри «выбирается по кирпичу наружу», и за это время внутренняя сторона стенки постепенно охлаждается до 200°С. Численные оценки по уравнению нестационарной теплопроводности подсказывают, что кирпичную стенку печи («скорлупу», зачастую декоративную) вопреки многовековой практике не целесообразно использовать в качестве теплонакопительной. Специальный высокотеплоемкий теплонакопительный сердечник (ядро с дымовыми каналами внутри) лучше изготавливать отдельным узлом из высокотеплопроводного материала и облицовывать его внешней декоративной кладкой (или штукатуркой) с зазором. Такая новая технология изготовления дровяных отопительных печей уже используется в США и в Финляндии, в России освоена в ООО «Ками» (С.И.Серегин). При использовании новых материалов такая технология за счет высокой теплоемкости ядра позволит обеспечить практически неизменный уровень теплоотдачи печей в межпротопочный период, отказаться от сложных в изготовлении многооборотных схем теплосъема, а также перейти к комплектации печей крупными узлами заводского изготовления.

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008